浸焊是指把插装好元器件的印制电路板放在融化有焊锡的锡槽内,同时对印制板上所有焊点进行焊接的方法。对于多品种小批量生产的印制电路板一般采用浸焊的方法,浸焊的设备较简单,操作也容易掌握,但焊渣不易被清除,质量补遗保证。

手工浸焊的一般步骤如下: 1.浸焊前先将锡炉加热,以熔化的焊锡温度调到230~250℃(本厂根据自己产品的实际情况将焊锡温度规定 在245~255℃之间.)并检测锡的纯度和松香的浓度. 2.用钳夹将待浸焊板夹好,平放入松香水内浸1~2秒. 3.将底板已粘有松香水的CCA水平放入锡炉浸3~4秒,刚起板的CCA水平在钳夹上停留3~5秒,再整齐放。 机器浸焊与手工浸焊的步骤基本相同.首先将PCB装在具有振动头的专用设备上,然后浸入锡炉中,在机器浸焊的工艺中增加了电路板振荡工艺,这种工艺在焊接双面板时能使焊料深入焊接点的孔中,使焊接更加牢固,并可振掉多余的焊料. 将待浸焊的器件浸入盛有熔化焊料的槽内2~3秒后,开启振动器2~3秒便可获得良好的焊接.

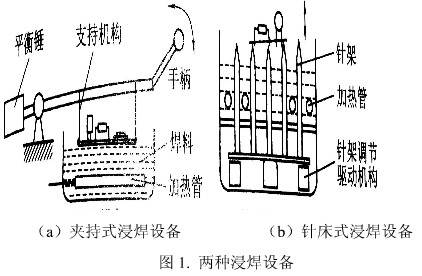

常采用的浸焊设备如图所示,这两种浸焊设备都配备有预热及涂助焊剂的装置,还可以做到自动恒温,图a为夹持式浸焊设备,由操作者掌握进入时间,通过调整夹持装置可调节浸入角度,图b为针床式浸焊设备,通过针架调节机构可以控制浸焊时间,浸入及托起的角度。

浸焊除了有 预热的工序外,焊接过程基本与手工焊接类似。

(1) 元器件安装除了不能承受焊料槽内温度的元器件及不能清洗的元器件外, 在浸焊前要把元器件插装在印制电路板上。

(2)加助焊剂浸焊所用的助焊剂为松香系列。 助焊剂的涂敷方法如下:

1、浸焊前可用排笔向被焊部位涂刷助焊剂,涂刷时印制电路板应树立,不要使助焊剂从插孔流到反面,以免污染插好的元器件

2、也可采用发泡法,即使用气泵将助焊剂溶液泡沫化,从而均匀涂敷在印制板上。

(3)预热:加助焊剂后,要用红外线加热或热风预热,加热到100℃左右,再进行浸焊。

(4)浸焊:预热到适当的温度后,随机进行浸焊,在焊料槽中,印制电路板接触融化状态的焊料,达到一次焊接的目的。浸焊印制电路板的焊料通常都是采用锡质量分数为60%或63%的锡铅焊料;焊料槽的温度保持在240~260℃;一般浸焊时间为3~5s。

(5)冷却:印制电路板被拉离焊料槽的液面后,由于仍有余热(热传导的惯性还会是温度上升一些),就可能使元器件和印制电路板发生过热和损坏,因此,拉离液面的印制电路板,应立即用冷风或其他方法进行冷却。

(6)特殊元器件的焊接:对于不能承受焊料槽内温度的元器件以及不能清洗的元器件,在浸焊前,没有往印制电路板上插装,待浸焊完并冷却之后,再将这类元器件插装到电路板上用烙铁焊接,这时可以采用散热器散热。

(7)清洗:浸焊后的清洗主要是对助焊剂残渣的处理,清洗液一般用异丙醇或其他有机溶剂。

(8)浸焊后的处理:

1、印制电路板浸焊后,经过检查,如发现个别的不合格焊点,可用烙铁进行修焊;

2、如发现缺陷较多,特别是焊料浸润多数不良时,可以再浸焊一次,但最多只能重复浸焊两次。

手工浸焊的特点为:设备简单、投入少,但效率低,焊接质量与操作人员熟练程度有关,易出现漏焊,焊接有贴片的PCB板较难取得良好的效果。

与机器浸锡相比手工浸锡有以下二点不足:

1.在焊料中易形成氧化物,因此需及时清理才能获得较好的焊接效果.

2.容易损坏元件,使PCB变形,这是由于焊料相同、PCB接触面广、时间长,导致PCB板温度过高.

一般而言,对小体积的印制板及质量要求不很高的单面板可用手工浸锡.