3G3RX系列变频器在高性能的基础上增加了低频大转矩特性、内置的可编程功能完全可以应对新型的高端应用,长寿命器件选配、便捷式操作维护方案设计满足了工程技术人员的现场要求,内置EMI滤波器以及RoHS标准,引领健康环保产品的潮流。

1、0.3Hz时200[%]以上高启动转矩,0Hz确保150[%]的转矩输出;

2、闭环矢量具有位置控制、原点复归、电子齿轮比等伺服功能;

3、过电流、过电压抑制功能;

4、不通过变频的CPU的快速输出紧急停止;

5、微浪涌电压抑制功能;

6、采用长寿命风扇、电容等器件产品;

7、搭载EMC噪声滤波器,符合RoHS标准。

3G3MZ系列为欧姆龙推出的高功能紧凑型矢量控制变频器。这款产品作为小型变频器,欧姆龙将其定位于中端产品,凭借其先进的矢量控制技术、丰富的高附加功能、及有竞争力的性价比在业界引起极大反响。

3G3MZ系列变频器主要针对国内的 OEM 客户开发设计,其开环矢量控制,实现高精度高转矩;内置EMI噪声滤波器,有效提高系统可靠性;大幅度降低噪音干扰,避免电磁干扰其他设备导致误动作;带旋钮的操作器,并可自由移动,使用简单;支持Modbus、Profibus-DP、Devicenet、CANopen多种通信功能,内置PID 调节、自动节能、UP/DOWN、多段速控制、同步控制等高附加功能在包装行业、纺织行业、恒压供水等多个行业上有着广泛的应用。

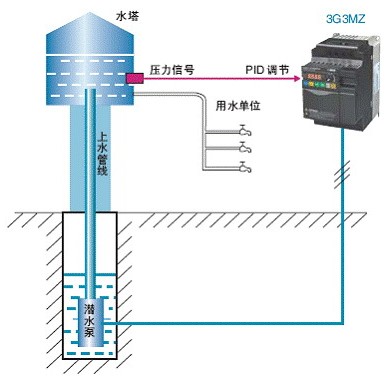

恒压供水系统应用案例如下:

恒压供水是指在供水网中用水量发生变化时,出口压力保持不变的供水方式。以往的变频调速恒压供水设备,往往采用带有模入/模出的可编程控制器或PID调节器,PID算法编程难度大,设备成本高,调试困难。采用3G3MZ变频器,通过内置的PID 调节器,无需再另加控制器,即可实现恒压供水的自动化控制,再辅助以其他软启动/软停止功能,自动节能功能等该系统在风机泵类负载中有明显的节能优势。

3G3MZ参数设置步骤:

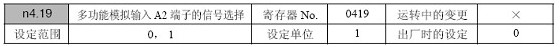

1、 多功能模拟输入设置

设定是通过A1 端子电流输入还是电压输入

切换多功能模拟输入的电流输入/ 电压输入时,需在设定n4.19 的同时切换多功能模拟输入方式切换SW

电流输入范围:0 ~20mA(出厂设置为电流输入4 ~20mA);电压输入范围:0 ~ 10V

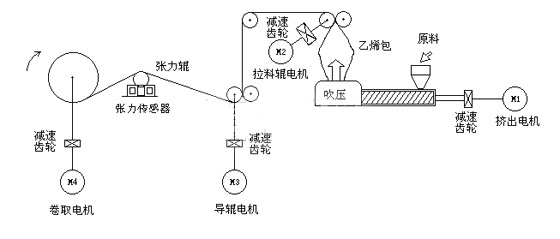

2、 PID控制设置

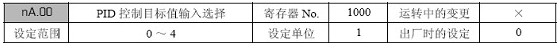

1) PID目标值输入选择

设定为4,由变频器参数(nA.11)确定目标值

2) PID反馈值输入选择

设定为2,多功能模拟输入A2 端子/ 负特性

输出频率增加(电机转速增加)→反馈值减少(检测器的输出电压/ 电流减少)

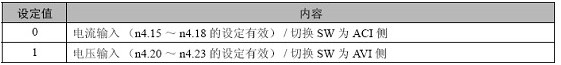

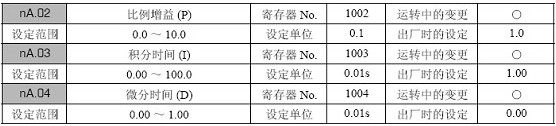

3) PID 控制的调整功能

P 控制:输出与偏差成比例的操作量。但只靠P 控制不能使偏差为零。

I 控制:输出对偏差进行积分的操作量。在使反馈值与目标值一致时有效。但无法适应急剧的变化。

D 控制:输出对偏差进行微分的操作量。可对急剧的变化尽快作出响应。

在nA.02( 比例增益) 中设定“0.0”时, PID 控制不动作。(不仅是P 控制,整个PID 控制全都无效);在nA.03( 积分时间) 中设定“0.0”时, I 控制不动作;在nA.04( 微分时间) 中设定“0.00”时, D 控制不动作。

当供水系统压力波动较大出现超调时,减小PID的比例值;反之动态响应较慢则增加该值。

4)反馈值调整用增益

为了使检测器发出的反馈信号符合PID 控制的目标值和电平,使用该项功能。

基本上根据确认的电压值(电流值),用下式进行计算。

增益设定值=10V/ 反馈信号电压值(或=20mA/ 反馈信号电流值)

5)PID 控制休眠功能(nA.14 ~ nA.16)

PID 控制过程中变频器的输出低于一定频率时,可使PID 控制休眠。

PID 控制休眠:输出频率低于nA.15 的值并且超过nA.14 的检测时间持续一段时间后,转移到休眠状态。

PID 控制休眠后重新起动:PID 计算结果的频率指令超过nA.16 的值时,从0Hz 开始重新起动。

请务必设定为nA.15< nA.16,尽量空开频率的间隔。否则切换到PID 控制休眠的次数会过于频繁。

启动后,当用水量增加管网压力小于设定压力时,由压力变送器反馈的压力信号通过变频器内置PID处理后,使变频器输出频率增大,电机转速升高;当用水量减少管网压力大于设定压力时,由压力变送器反馈的压力信号通过变频器内置PID处理后,使变频器输出频率减小,电机转速降低;随着反馈压力的变化,变频器输出频率随之变化以维持管网压力稳定,实现一个闭环控制系统。

1 引言

塑料挤出机的原理是固态塑料在加热和挤出机的螺杆旋转加压条件下熔融、塑化,通过特定形状的口模而制成截面与口模形状相同的连续塑料制品。挤出机的传动以往大多采用直流传动或电磁调速控制,前者维护繁杂而且费用巨大,影响设备的使用效率,后者调速精度低、产品档次低,这些都在很大程度上影响了挤出机的发展。

由于交流变频技术在我国近几年得到了突飞猛进的发展,而且变频调速在频率范围、动态响应、调速精度、低频转矩、转差补偿、通信功能、智能控制、功率因素、工作效率和使用方便等方面是以往的调速方式是无法比拟的,所以深受挤出机制造企业的青睐,在新型的挤出机械中,尤其是塑料机械都采用了高性能的变频器,同时原有的旧挤出机设备也将进入新一轮的改造期。

本文将主要介绍欧姆龙3G3MZ变频器在塑料薄膜机械中的应用。

欧姆龙3G3MZ具有以下独特优势:开环矢量控制,实现高精度高转矩。力矩响应时间极短,低速度时具有转矩自动提升功能;内置EMI噪声滤波器,有效提高系统可靠性。大幅度降低噪音干扰,避免电磁干扰其他设备导致误动作;带旋钮的操作器,并可自由移动,使用简单。

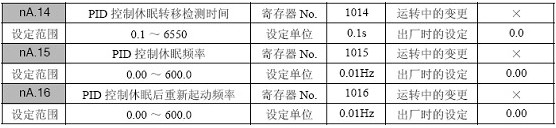

2 挤出机变频控制系统

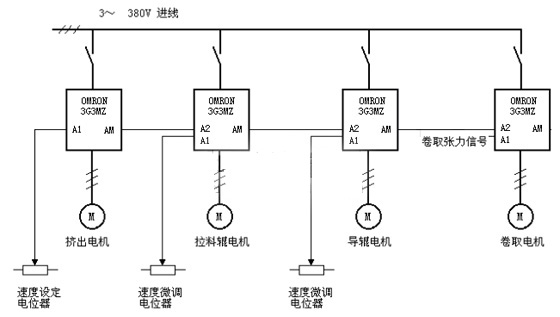

图1的塑料薄膜挤出生产线控制系统中,需要速度同步的共有3台电机,即挤出电机、拉料辊电机、导辊电机互相同步。为实现以上思想,我们采用对挤出电机进行主速度给定,其余的拉料辊电机和导辊电机的同步速度信号分别取自前一电机的实际速度值,并可通过电位器进行速度微调。如此一来,只要改变挤出电机的速度给定,拉料辊电机和导辊电机的速度也随之同步变化,而且变化不带有时滞性。

图1 塑料薄膜挤出机工作原理

图2所示为挤出机设备的变频控制接线原理,前三台电机采用3G3MZ变频器矢量无传感器开环速度控制以实现速度同步。其中挤出电机的运行频率(n2.00)设定为“2”,即由频率指令输入端A1决定速度同步的基准信号,输出频率(n3.03)为挤出电机实际的运行频率,以此作为速度同步信号给下一台电机。拉料辊电机和导辊电机的运行频率(n2.10)设定为“频率指令+第二频率指令”,其中A2作为主输入,A1作为辅助输入,等效的输入信号公式为:F=A2+(A1-5)。在这里,A1端子的信号接微调电位器。一般情况下,电位器信号位于中间位置,即给定为DC 5V,此时CCI的输入对变频器的给定不起作用,频率给定值信号由A2决定。当工艺生产上对塑料薄膜的张力需要进行放松或拉紧时,就可对A1值进行上下调整,频率也随着微量调节。

此种开环速度控制对于控制塑料薄膜挤出机等机械已经足够,因为欧姆龙3G3MZ变频器具有很好的电压线性跟随性和高抗干扰能力,当微调某一传动点时,该传动点后级同步跟随改变,前级不变。

图2 挤出机多电机传动系统接线原理

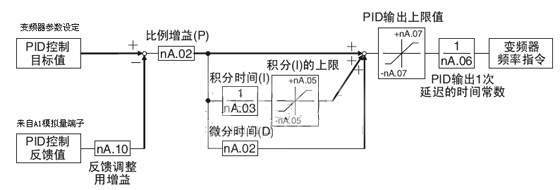

除了速度同步之外,薄膜收卷的卷取电机也是塑料薄膜挤出机的一个重点,现采用欧姆龙3G3MZ的PID切换来实现,在刚开机的时候,由于卷取部分的张力还没有建立,这时采用速度同步,即通过多功能端子(s3~s6)来使PID控制失效,此时变频器的速度指令为导辊电机的输出同步速度信号。这是因为薄膜卷在刚完成换卷时,由于张力的变化比较大,如果采用PI闭环控制容易造成较大的超调量,导致薄膜幅面抖动频繁,此时如果采用开环控制就比较具有优势。等收卷部分张力开始建立后,切换到PID控制,其控制框图如图3所示。

图3 挤出机卷取电机的PID控制原理

在图3的张力PID控制示意图中,卷取电机的张力实际值,即PID控制反馈值(来自模拟量A1端子)是位于它前面张力辊下张力传感器的实际值,通过检测该处的张力情况,来控制卷取电机的速度,从而形成一个张力闭环。卷取电机的速度加快,则塑料薄膜拉紧,张力的实际值就会上升;相反,速度降低,则塑料薄膜垂,张力的实际值就下降。由于在卷取过程中,卷取的线速度基本与导辊的线速度相同,而卷取的直径在不断增加,从而导致卷取电机的实际运行速度在不断减少,通过张力闭环控制可以自动调节速度的降低情况。

在张力设定中,通过输入变频器参数nA.11即可以将张力控制目标值进行设定,一般根据塑料薄膜的品种进行选择合适的控制值。

3 结束语

欧姆龙3G3MZ系列变频器在挤出机已经有了一些成功的案例,其优良的性价比、完善的保护措施、科学的控制原理都进一步提高了挤出机整机设备的性能,在以后的整机改造或新机型设计中都具有很好的推广价值。

1、变频器故障代码:OL1

“OL1”是过载错误。原因如下:

①电机额定电流设置错误。

②电机保护动作时间设置的过短,需要延长电机动作时间。

③变频器加减速时间设置的过短,需要延长加减速时间。

④变频器V/F曲线中的电压频率设置的过低,确认电机铭牌的规格参数,把变频器电压频率设置为电机额定频率。

⑤当1台变频器带多台电机的时候,把变频器中电机过负载兼得功能设置为无效。

⑥负载过大,需要减小负载或增加电机容量。

2、变频器故障代码:OU

“OU“是过电压错误。变频器在运行过程中检测出主回路过电压,200V级:超过410VDC时检测出 400V级:超过820VDC时检测出。对策如下:

①再生能力过大(没有用制动电阻时)

◆需要外加制动电阻。

◆延长减速时间。

◆把变频器中减速时防止失速动作电压值下降10V左右(200V级 设定为380V 400V级设定为770V)。

②再生处理不动作(用制动电阻时)

◆把减速中防速度功能设置为无效。

◆把自动加减速功能设定为无效。

③制动选件布线异常(用制动电阻时),确认制动单元、制动电阻安装是否正确。

④检查变频器供电电压是否超过额定电压。

⑤制动电阻选择的太大(用制动电阻时),更换合适阻值和功率的制动电阻。

⑥变频器内部制动晶体管损坏,需要更换变频器。

3、变频器故障代码:OC

“OC"是过电流错误,说明此时实际输出电流超过了变频器额定输出电流的300%。对策如下:

①检查变频器输出侧是否短路或断路。

②调整变频器V/F曲线中的参数。

③检查使用的电机容量是否超过变频器容量,如果超过需要更换大功率的变频器。

④变频器输出部损坏,需要更换变频器。