板式换热器广泛应用于供热取暖、热水洗浴、空调、液压油冷却、石油化工、制药、食品加工等领域。板式换热器是目前各类换热器中换热效率的一种换热器,它占用空间小,安装拆卸方便。

板式换热器主要有BR 型、BRB 型(BRB型可简称为BB型)。

BR型的特点是,换热板片和密封胶垫都是相同的,板片上四个流道孔的大小相同,同种介质在一侧的两个流道孔进出,如图1,不能形成对角流动的形式,装配时相邻换热板片调转180°,使人字型方向相反。装配后两流道的横截流通面积相同。

BRB 型的特点是,采用两种不同的换热板片和胶垫(俗称 A 板 A 垫和 B 板 B 垫)。板片对角方位上是两个大流道孔,另外对角方位是两个小流道孔,同种介质在对角流道孔进出,不能在同侧流道孔进出,如图2。两种板片的波纹截面形状也不同,装配时两种板片交替叠放,装配后,由于两种板片波纹截面弧状彼此相反,对应大流道孔的板片波纹内腔形成大的流道截面;而对应小流道孔的板片波纹内腔形成小的流道截面,这就是 BRB 型不等流道截面的由来,两截面面积的比例大致为2:1。

当两种介质的流量不同且大致为2:1且不易装配成双流程时,可选择该类型的换热器。它适用于小区集中供热,一般一次网的热水流量较小,二次网用户取暖供水的流量较大的场合。

图 1 图 2

BR型板式换热器从小到大分为BR0.1、BR0.2、BR0.35、BR0.5、BR0.8、BR1.0等型号;BRB型板式换热器从小到大分为BRB0.35、BRB0.5、BRB0.8、BRB1.2等型号。

BR0.1是指单片换热板片的有效换热面积为0。1平方米,其它型号的意义相同。选择某种型号采用不同数量的换热板片就可组装成所需换热面积的换热器。

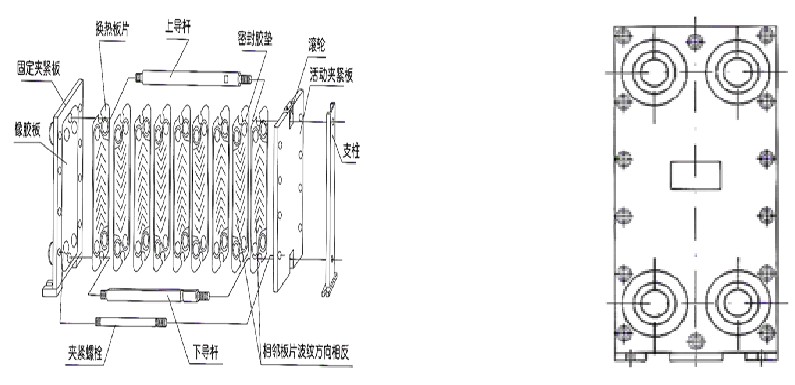

板式换热器在装配形式上又可分为不悬挂式(图3)和悬挂式(图4),不悬挂式换热器不带支柱,地脚板直接焊在二个夹紧板的下端,它适于重量较小的小型号的换热器,以便在拆装时能搬动。悬挂式换热器带有支柱,它拆装时可在有所原位不动,活动夹紧板和换热板片悬挂在上导杆上,可以移动,换热板片可以拆下和装上,较大型号的换热器一般采用悬挂式的,以便于拆装维修。

图3 图4

换热板片的材质一般为SUS304(0Cr19Ni9),特定可为SUS316L(00Cr17Ni14Mo2),SUS316L耐腐蚀性能比SUS304好.这类不锈钢材料一般不耐用含氯离子较高的介质。

密封胶垫的材质分为丁腈橡胶和乙丙橡胶两种,丁腈胶垫耐热温度的上限为110℃,耐油和水;乙丙胶垫耐热温度的上限人150℃,耐蒸汽和水。

换热器的其它金属材料的材质一般为碳钢。

板式换热器的设计压力一般为1.0MPa。

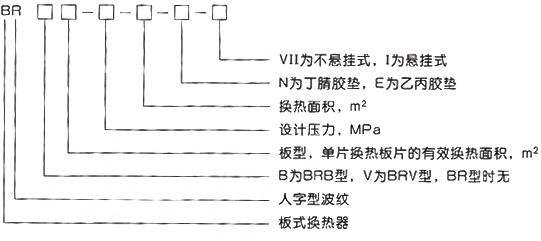

板式换热器按照 GB16409-1996 《板式换热器》进行设计、制造和检验,代号也按其标准规定来表示。

板式换热器的温度指标以密封胶垫所耐温度为准,丁腈橡胶(N)的上限工作温度为 110 ℃ ,乙丙橡胶(E)的上限工作温度为 150 ℃ 。

BR0.1 型板式换热器没有悬挂形式的装配结构。

示例1 : BR0.2-1.0-18-N-VII

表示板型为 BR0.2 的板式换热器,设计压力为 1.0MPa ,换热面积为 18㎡ ,密封胶垫的材质为丁腈橡胶,装配形式为不悬挂式的。

示例2 :BR0.5-1.0-70-E-I

表示板型为 BR0.5 的板式换热器,设计压力为 1.0MPa ,换热面积为 70㎡ ,密封胶垫的材质为丁丙橡胶,装配形式为悬挂式的。

示例3 :BRB0.8-1.0-120-E-I

表示板型为 BR0.8 的板式换热器,设计压力为 1.0MPa ,换热面积为 120㎡ ,密封胶垫的材质为丁丙橡胶,装配形式为悬挂式的。

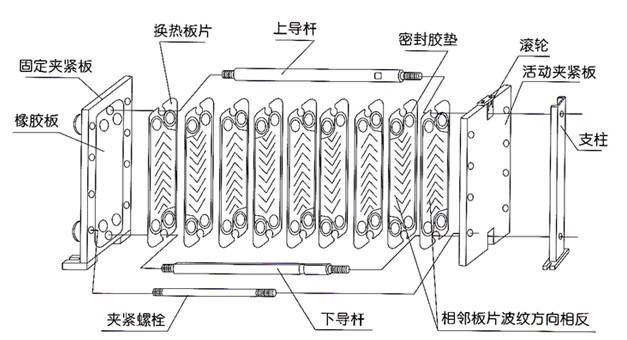

板式换热器主要部件是由换热板片、密封胶垫、夹紧板、导杆、夹紧螺栓组成。换热板片是由不锈钢板压制成型,它上面开有4个流道孔,中部压成人字形波纹,四周压有密封槽。密封槽内粘有密封胶垫。换热板片通过两导杆定位对齐,两夹紧板通过夹紧螺栓将各板片压紧,从而形成换热器内腔换热流道。相邻换热板片的人字形波纹方向安装时相反,接触点彼此相互支撑。人字形波纹和这些支撑点使流体介质在其内部流动时充分形成湍流,这是板式换热器具有很高换热效率的主要原因。另外换热板片厚度较薄,导热热阻较小,板片两侧的流体介质流动分布较为均衡,也使得传热较为充分。

图 一

图 二

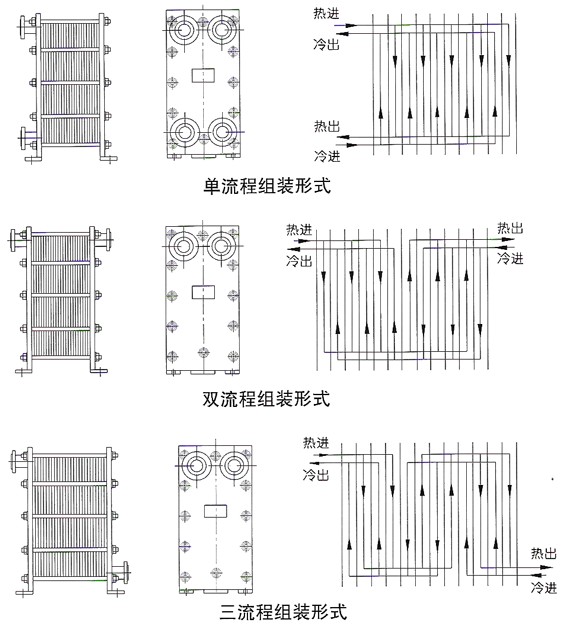

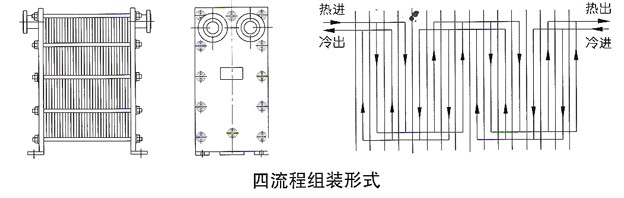

板式换热器根据介质的温差和流量,可以装配成单流程、双流程、三流程以及多流程的形式,单流程是指介质在换热器内流过一个流程,双流程是指介质在换热器内折返流过两个过程,依次类推,各种流程的外形图和其流程示意图如图三。当采用多流程时,换热器的四个接口就不能在同一侧的夹紧板上,进出口要位于前后两个夹紧板上。

图 三

一般类似于水粘度较低的介质在换热流道内的平均流速为0.4m/s较为适合,流速过大,则阻力也大,流速过小,流道内流体流动不易形成湍流,易形成死区,换热效果不好。因此应根据介质流量的大小来选择流程数,使换热流道内的流速接近0.4m/s. 以获得的换热效果。对于类似于液压油粘度较高的介质,流速应减小,0.3m/s较为合适。当流量较小时,可增加流程数来提高流速。例如当所确定的换热面积在表中所对应的流量比使用的流量大一倍时,采用双流程组装形式,换热流道内的流速就可增加一倍达到合适的流速。两个流道根据流量的不同可采用不相等的流程数,流程数增加,阻力也会相应增加。对于用蒸汽加热的换热器,蒸汽一侧一般应装成单流程的形式,以利于蒸汽的充分进入和冷凝水的顺利排出。