TFT—LCD是采用新材料和新工艺的大规模半导体全集成电路制造技术,是液晶(LC)、无机和有机薄膜电致发光(EL和OEL)平板显示器的基础。TFT是在玻璃或塑料基板等非单晶片上(当然也可以在晶片上)通过溅射、化学沉积工艺形成制造电路必需的各种膜,通过对膜的加工制作大规模半导体集成电路(LSIC)。采用非单晶基板可以大幅度地降低成本,是传统大规模集成电路向大面积、多功能、低成本方向的延伸。在大面积玻璃或塑料基板上制造控制像元(LC或OLED)开关性能的TFT比在硅片上制造大规模IC的技术难度更大。对生产环境的要求(净化度为100级),对原材料纯度的要求(电子特气的纯度为99.999985%),对生产设备和生产技术的要求都超过半导体大规模集成,是现代大生产的技术。

(1)大面积:九十年代初代大面积玻璃基板(300mm×400mm)TFT-LCD生产线投产,到2000年上半年玻璃基板的面积已经扩大到了680mm×880mm),而预计在09年启动的日本SHARP在大阪投资的10代线玻璃基板尺寸达到了2880mmX3080mm,该尺寸玻璃面板可裁切15片42寸的液晶电视。

(2)高集成度:用于液晶投影的1.3英寸TFT芯片的分辨率为XGA含有百万个象素。分辨率为SXGA(1280×1024)的16.1英寸的TFT阵列非晶体硅的膜厚只有50nm,以及TAB ON GLASS和SYSTEM ON GLASS技术,其IC的集成度,对设备和供应技术的要求,技术难度都超过传统的LSI。

(3)功能强大:TFT最早作为矩阵选址电路改善了液晶的光阀特性。对于高分辨率显示器,通过0-6V范围的电压调节(其典型值0.2到4V),实现了对象元的精确控制,从而使LCD实现高质量的高分辨率显示成为可能。TFT-LCD是人类历史上种在显示质量上超过CRT的平板显示器。现在人们开始把驱动IC集成到玻璃基板上,整个TFT的功能将更强大,这是传统的大规模半导体集成电路所无法比拟的。

(4)低成本:玻璃基板和塑料基板从根本上解决了大规模半导体集成电路的成本问题,为大规模半导体集成电路的应用开拓了广阔的应用空间。

(5)工艺灵活:除了采用溅射、CVD(化学气相沉积)MCVD(分子化学气相沉积)等传统工艺成膜以外,激光退火技术也开始应用,既可以制作非晶膜、多晶膜,也可以制造单晶膜。不仅可以制作硅膜,也可以制作其他的Ⅱ-Ⅵ族和Ⅲ-Ⅴ族半导体薄膜。

(6)应用领域广泛,以TFT技术为基础的液晶平板显示器是信息社会的支柱产业,也技术可应用到正在迅速成长中的薄膜晶体管有机电致发光(TFT-OLED)平板显示器也在迅速的成长中。

薄膜晶体管液晶显示器(TFT-LCD)具有重量轻、平板化、低功耗、无辐射、显示品质优良等特点,其应用领域正在逐步扩大,已经从音像制品、笔记本电脑等显示器发展到台式计算机、工程工作站(EWS)用监视器。对液晶显示器要求也正在向高分辨率、高彩色化发展。

由于CRT显示器和液晶屏具有不同显示特性,两者显示信号参数也不同,因此在计算机(或MCU)和液晶屏之间设计液晶显示器驱动电路是必需,其主要功能是通过调制输出到LCD电极上电位信号、峰值、频率等参数来建立交流驱动电场。

本文实现了将VGA接口信号转换到模拟液晶屏上显示驱动电路,采用ADI公司高性能DSP芯片ADSP-21160来实现驱动电路主要功能。

硬件电路设计

AD9883A是高性能三通道视频ADC可以同时实现对RGB三色信号实时采样。系统采用32位浮点芯片ADSP-21160来处理数据,能实时完成伽玛校正、时基校正、图像优化等处理,且满足了系统各项性能需求。ADSP-21160有6个独立高速8位并行链路口,分别连接ADSP-21160前端模数转换芯片AD9883A和后端数模转换芯片ADV7125。ADSP-21160具有超级哈佛结构,支持单指令多操作数(SIMD)模式,采用高效汇编语言编程能实现对视频信号实时处理,不会因为处理数据时间长而出现延迟。

系统硬件原理框图如图1所示。系统采用不同链路口完成输入和输出,可以避免采用总线可能产生通道冲突。模拟视频信号由AD9883A完成模数转换。AD9883A是个三通道ADC,因此系统可以完成单色视频信号处理,也可以完成彩色视频信号处理。采样所得视频数字信号经链路口输入到ADSP-21160,完成处理后由不同链路口输出到ADV7125,完成数模转换。ADV7125是三通道DAC,同样也可以用于处理彩色信号。输出视频信号到灰度电压产生电路,得到驱动液晶屏所需要驱动电压。ADSP-21160还有通用可编程I/O标志脚,可用于接受外部控制信号,给系统及其模块发送控制信息,以使整个系统稳定有序地工作。例如,ADSP-21160为灰度电压产生电路和液晶屏提供必要控制信号。另外,系统还设置了一些LED灯,用于直观指示系统硬件及DSP内部程序各模块工作状态。

图1 系统硬件原理框图

本设计采用从闪存引导方式加载DSP程序文件,闪存具有很高性价比,体积小,功耗低。由于本系统中闪存既要存储DSP程序,又要保存对应于不同伽玛值查找表数据以及部分预设显示数据,故选择ST公司容量较大M29W641DL,既能保存程序代码,又能保存必要数据信息。

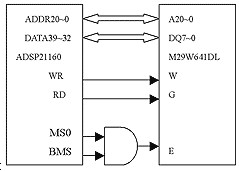

图2为DSP与闪存接口电路。因为采用8位闪存引导方式,所以ADSP-21160地址线应使用A20~A0,数据线为D39~32,读、写和片选信号分别接到闪存相应引脚上。

图2 DSP和Flash接口电路

系统功能及实现

本设计采用ADSP-21160完成伽玛校正、时基校正、时钟发生器、图像优化和控制信号产生等功能。

伽玛校正原理

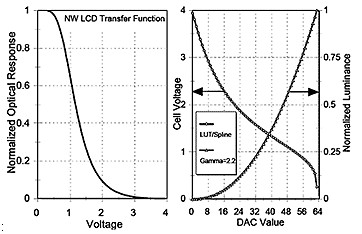

在LCD中,驱动IC/LSIDAC图像数据信号线性变化,而液晶电光特性是非线性,所以要调节对液晶所加外加电压,使其满足液晶显示亮度线性,即伽玛(γ)校正。γ校正是一个实现图像能够尽可能真实地反映原物体或原图像视觉信息重要过程。利用查找表来补偿液晶电光特性γ校正方法能使液晶显示系统具有理想传输函数。未校正时液晶显示系统输入输出曲线呈S形。伽玛表作用就是通过对ADC进来信号进行反S形非线性变换,最终使液晶显示系统输入输出曲线满足实际要求。

LCDγ校正图形如图3所示,左图是LCD电光特性曲线图,右图是LCD亮度特性曲线和电压模数转换图。

图3 LCDγ校正示意图

伽玛校正实现

本文采用较科学γ校正处理技术,对数字三基色视频信号分别进行数字γ校正(也可以对模拟三基色视频信号分别进行γ校正)。在完成γ校正同时,并不损失灰度层次,使全彩色显示屏图像更鲜艳,更逼真,更清晰。

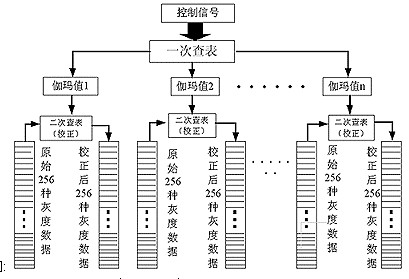

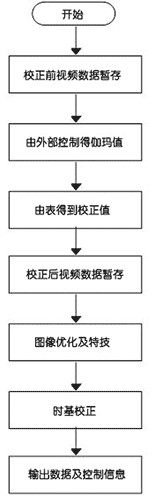

某单色光γ调整过程如图4所示,其他二色与此相同。以单色光γ调整为例:ADSP-21160 首先根据外部提供一组控制信号,进行次查表,得到γ调整系数(γ值)。然后根据该γ值和输入显示数据进行第二次查表,得到经校正后显示数据。次查表γ值是通过外部控制信号输入到控制模块进行次查表得到。8位显示数据信号可查表数字0~255种灰度级显示数据(γ校正后)。

图4 单色光γ调整过程

图像优化

为了提高图像质量,ADSP-21160内部还设计了图像效果优化及特技模块,许多在模拟处理中无法进行工作可以在数字处理中进行,例如,二维数字滤波、轮廓校正、细节补偿频率微调、准确彩色矩阵(线性矩阵电路)、黑斑校正、g校正、孔阑校正、增益调整、黑电平控制及杂散光补偿、对比度调节等,这些处理都提高了图像质量。

数字特技是对视频信号本身进行尺寸、位置变化和亮、色信号变化数字化处理,它能使图像变成各种形状,在屏幕上任意放缩、旋转等,这些是模拟特技无法实现。还可以设计滤波器来滤除一些干扰信号和噪声信号等,使图像清晰度更高,更好地再现原始图像。所有信号和数据都是存储在DSP内部,由它内部产生时钟模块和控制模块实现。

时基校正及系统控制

由于ADSP-21160内部各个模块功能和处理时间不同,各模块之间存在一定延时,故需要进行数字时基校正,使存储器最终输出数据能严格对齐,而不会出现信息重叠或不连续。数字时基校正主要用于校正视频信号中行、场同步信号时基误差。首先,将被校正信号以它时基信号为基准写入存储器,然后,以TFT-LCD时基信号为基准读出,即可得到时基误差较小视频信号。同时它还附加了其他功能,可以对视频信号色度、亮度、饱和度进行调节,同时对行、场相位、负载波相位进行调节,并具有时钟台标功能。

控制模块主要负责控制时序驱动逻辑电路以管理和操作各功能模块,如显示数据存储器管理和操作,负责将显示数据和指令参数传输到位,负责将参数寄存器内容转换成相应显示功能逻辑。内部信号发生器产生控制信号及地址,根据水平和垂直显示及消隐计数器值产生控制信号。此外,它还可以接收外部控制信号,以实现人机交互,从而使该电路功能更加强大,更加灵活。

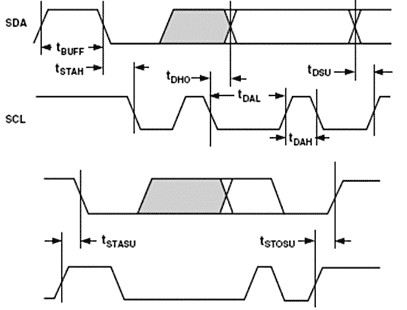

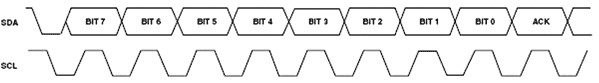

此外,ADSP21160内部还设计了I2C总线控制模块,模拟I2C总线工作,为外部具有I2C接口器件提供SCLK(串行时钟信号)和SDA(双向串行数据信号)。模拟I2C工作状态如图5和图6所示。

图5 串行端口读/写时序

图6串行接口-典型字节传送

系统软件实现

在软件设计如图7所示,采用Matlab软件计算出校正值,并以查找表文件形式存储,供时序调用。系统上电开始,首先要完成ADSP-21160一系列寄存器设置,以使DSP能正确有效地工作。当ADSP-21160接收到有效视频信号以后,根据外部控制信息确定γ值。为适应不同TFT-LCD屏对视频信号显示,系统可以通过调整γ值,以调节显示效果到。再如图4所示,对先前预存文件进行查表,得到所需矫正后值,然后暂存等待下一步处理。系统还可以根据视频信号特点和用户需要完成一些图像优化和特技,如二维数字滤波、轮廓校正、增益调整、对比度调节等。这些操作可由用户需求选择性使用。利用ADSP-21160还可以实现图像翻转、停滞等特技。进行数字时基校正,主要用于校正视频信号中行、场同步信号时基误差,使存储器最终输出数据能严格对齐,而不会出现信息重叠或不连续。除了以上所述主要功能以外,ADSP-21160还根据时序控制信号,为灰度电压产生电路和TFT-LCD屏提供必要控制信号。另外,ADSP-21160还能设置驱动通用I/O脚配置LED灯,显示系统工作状态。

图7 软件流程图

结束语

本文介绍了基于ADSP-21160液晶驱动电路设计。该驱动电路能完成伽马校正、图像优化及时基校正等功能,并能提供具有足够驱动能力时序和逻辑控制信号,能驱动大部分TFT-LCD。用ADSP-21160设计驱动电路实时性好、通用性强、速度快且高效;而且还能在ADSP-21160中嵌入其他功能模块控制,增强系统功能。这样不仅充分利用了ADSP-21160资源,又节省了外部资源,简化了硬件电路设计。作者将SONYLCX029CPT显示屏应用在本文所设计驱动电路上,显示出质量很高图像,因此该设计满足驱动液晶显示器要求。

TFT-LCD的制造工艺有以下几部分:在TFT基板上形成TFT阵列;在彩色滤光片基板上形成彩色滤光图案及ITO导电层;用两块基板形成液晶盒;安装外围电路、组装背光源等的模块组装。

1. 在TFT基板上形成TFT阵列的工艺

现已实现产业化的TFT类型包括:非晶硅TFT(a-Si TFT)、多晶硅TFT(p-Si TFT)、单晶硅TFT(c-Si TFT)几种。目前使用最多的仍是a-Si TFT。

a-Si TFT的制造工艺是先在硼硅玻璃基板上溅射栅极材料膜,经掩膜曝光、显影、干法蚀刻后形成栅极布线图案。一般掩膜曝光用步进曝光机。第二步是用PECVD法进行连续成膜,形成SiNx膜、非掺杂a-Si膜,掺磷n+a-Si膜。然后再进行掩膜曝光及干法蚀刻形成TFT部分的a-Si图案。第三步是用溅射成膜法形成透明电极(ITO膜),再经掩膜曝光及湿法蚀刻形成显示电极图案。第四步栅极端部绝缘膜的接触孔图案形成则是使用掩膜曝光及干法蚀刻法。第五步是将AL等进行溅射成膜,用掩膜曝光、蚀刻形成TFT的源极、漏极以及信号线图案。用PECVD法形成保护绝缘膜,再用掩膜曝光及干法蚀刻进行绝缘膜的蚀刻成形,(该保护膜用于对栅极以及信号线电极端部和显示电极的保护)。至此,整个工艺流程完成。

TFT阵列工艺是TFT-LCD制造工艺的关键,也是设备投资最多的部分。整个工艺要求在很高的净化条件(例如10级)下进行。

2. 在彩色滤光片(CF)基板上形成彩色滤光图案的工艺

彩色滤光片着色部分的形成方法有染料法、颜料分散法、印刷法、电解沉积法、喷墨法。目前以颜料分散法为主。

颜料分散法的步是将颗粒均匀的微细颜料(平均粒径小于0.1μm)(R、G、B三色)分散在透明感光树脂中。然后将它们依次用涂敷、曝光、显影工艺方法,依次形成R. G. B三色图案。在制造中使用光蚀刻技术,所用装置主要是涂敷、曝光、显影装置。

为了防止漏光,在RGB三色交界处一般都要加黑矩阵(BM)。以往多用溅射法形成单层金属铬膜,现在也有改用金属铬和氧化铬复合型的BM膜或树脂混合碳的树脂型BM。

此外,还需要在BM上制做一层保护膜及形成IT0电极,由于带有彩色滤光片的基板是作为液晶屏的前基板与带有TFT的后基板一起构成液晶盒。所以必须关注好定位问题,使彩色滤光片的各单元与TFT基板各像素相对应。

3. 液晶盒的制备工艺

首先是在上下基板表面分别涂敷聚酰亚胺膜并通过摩擦工艺,形成可诱导分子按要求排列的取向膜。之后在TFT阵列基板周边布好密封胶材料,并在基板上喷洒衬垫。同时在CF基板的透明电极末端涂布银浆。然后将两块基板对位粘接,使CF图案与TFT像素图案一一对正,再经热处理使密封材料固化。在印刷密封材料时,需留下注入口,以便抽真空灌注液晶。

近年来,随着技术进步和基板尺寸的不断加大,在盒的制做工艺上也有很大的改进,比较有代表性的是灌晶方式的改变,从原来的成盒后灌注改为ODF法,即灌晶与成盒同步进行。另外.垫衬方式也不再采用传统的喷洒法,而是直接在阵列上用光刻法制作。

4. 外围电路、组装背光源等的模块组装工艺

在液晶盒制作工艺完成后,在面板上需要安装外围驱动电路,再在两块基板表面贴上偏振片。如果是透射型LCD.还要安装背光源。

TFT-LCD技术已经成熟,长期困扰液晶平板显示器的三大难题:视角、色饱和度、亮度已经获得解决。采用多区域垂直排列模式(MVA模式)和面内切换模式(IPS模式)使液晶平板显示的水平视角都达到了170度。MVA模式还使响应时间缩短到20ms。

(a) TN+Film

从技术角度来看,TN+Film解决方案是最简单的一种,TFT显示器制造商将过去用于老式LCD显示器的扭曲向列(TN:Twisted Nematic)技术,同TFT技术相结合,从而有了TN+Film技术。这项技术主要就是通过显示屏覆盖一层特殊的薄膜,来扩大可视角度——可以把可视角度从90度扩大到大约140度。如图6所示:TN+Film同标准TFT显示器一样都是通过排列液晶分子来实现对图象的控制,它在上表面覆盖一层薄膜来增大可视角度。

不过TFT显示器相对弱的对比度和缓慢的反应时间这些缺点仍然没有改变。所以TN+Film这种方式并不是做好的解决方案,除了它的造价之外没有任何可取之处。

(b)IPS(In-Plane Switching)

IPS就是In-Plane Switching的简称,意思就是平板开关,又称为Super TFT。最早由Hitachi(日立)开发,现在NEC和Nokia也使用此项技术制成显示器。这项技术同扭曲向列显示器(TN-Film)的不同就在于液晶分子相对于基本排列方式不同,如图7,当加上电压之后液晶分子与基板平行排列。

采用这项技术的显示器的可视角度达到了170度,已经同阴极射线管的可视角度相当了,不过这项技术也有缺点:为了能让液晶分子平行排列,电极不能象扭曲向列显示器(TN-Film)一样,在两层基板上都有,只能放在低层的基板上——这样导致的直接结果就是显示器的亮度和对比度明显的下降,为了提高亮度和对比度,只有增强背光光源的亮度。这样一来,反应时间和对比度相对于普通TFT显示器而言更难提高了。所以这项技术似乎也不是的解决方案。

(C)MVA(Multi-Domain Vertical Alignment)

MVA多区域垂直排列技术,是由日本富士通(Fujitsu)公司开发的,单从技术的角度看,它兼顾了可视角度和反应时间两个方面。找到了一个折中的解决方法。MVA技术使得可视角达到了160度—— 虽然不如IPS能达到的170度的可视角度,不过它`仍然是好的,因为这项技术能够提供更好的对比度和更短的反应时间。

MVA中的M代指“multi-domains” —— 多区域的意思。图8所示,那些紫色的突起(protrusion)构成了所谓的区域。富士通目前生产的MAV显示器中一般就有这样4个区域。

VA是“vertical alignment”的简称,意为垂直排列。不过单从字面上看会产生一些误解,因为液晶分子并不是如图所示的“突起”(protrusion)完全垂直。请看图8所示黑色示意图。当电压生成一个电场时,液晶分子如图相互平行排列,这样背光光源就能穿过,而且能将光线向各个方向发散,从而扩大了可视角度。

另外,MVA还提供了比IPS和TN+Film技术都快的反应时间,这对于取得良好的视频回收和残视觉效果都是非常重要的。MVA液晶显示器的对比度也有所提高,不过同样也会随着可视度的变换而变化。

在采用光学补偿弯曲技术(OCB)的基础上发展起来的场序列全彩色(FSFC)LCD技术不仅取消了占成本三分之一的彩色滤光膜(CF),还可使分辨率提高3倍,透过率提高5倍,同时简化了工艺,降低了成本。彩膜技术和背光源技术的发展使TFT-LCD的彩色再现能力达到甚至超过了CRT。作为商品显示器TFT-LCD的主要技术指标综合性能在各类显示器件中是秀的,特别是TFT-LCD产品的大规模生产技术的完善,多品种、多系列的产品发展空间,应用范围无所不至 。最近韩国三星电子已经生产出了38英寸单一基板的TFT-LCD液晶电视和40英寸TFT-LCD显示器,以其优良的性能向公认的应为PDP霸占的大尺寸彩电市场进军。

LCD是所有显示器中耗电的产品,以13.3英寸XGA TFT-LCD为例,其功耗1998年为4.4瓦,1999年为3.3瓦,到2001年将小于2.5瓦,特别是反射型TFT-LCD的研制成功,由于取消了背光源,其功耗比透射式TFT-LCD低了一个数量级。同时由于几改进,低温激光退火多晶硅(P-Si)技术成熟,以至最近发展起来的单晶硅技术使得TFT-LCD的响应速度更快,电路集成化水平更高,锁相环技术的应用,一种功能更新,更全的周边电路的采用,系统集成(System on glass)技术的发展,使得TFT-LCD更轻、更薄。13.3英寸TFT-LCD其厚度在1998年为7.2mm,1999年为5.5mm,2001年降到5mm以下,其重量1998年为580克,1999年为450克,到2001年降到400克以下。TFT-LCD的大生产技术也已成熟,已实现全自动生产,其第五代生产线在2002年将进入实用生产阶段,生产成本将不断下降。TFT-LCD在技术上的成熟与进步以及其特有的性能优势确定了TFT-LCD最终取代CRT的格局。