功率模块是功率电子电力器件按一定的功能组合再灌封成一个模块。

功率模块的封装外形各式各样,新的封装形式日新月异,一般按管芯或芯片的组装工艺及安装固定方法的不同,主要分为压接结构、焊接结构、直接敷铜DBC基板结构,所采用的封装形式多为平面型以及,存在难以将功率芯片、控制芯片等多个不同工艺芯片平面型安装在同一基板上的问题。为开发高性能的产品,以混合IC封装技术为基础的多芯片模块MCM封装成为目前主流发展趋势,即重视工艺技术研究,更关注产品类型开发,不仅可将几个各类芯片安装在同一基板上,而且采用埋置、有源基板、叠层、嵌入式封装,在三维空间内将多个不同工艺的芯片互连,构成完整功能的模块。

压接式结构延用平板型或螺栓型封装的管芯压接互连技术,点接触靠内外部施加压力实现,解决热疲劳稳定性问题,可制作大电流、高集成度的功率模块,但对管芯、压块、底板等零部件平整度要求很高,否则不仅将增大模块的接触热阻,而且会损伤芯片,严重时芯片会撕裂,结构复杂、成本高、比较笨重,多用于晶闸管功率模块。 焊接结构采用引线键合技术为主导的互连工艺,包括焊料凸点互连、金属柱互连平行板方式、凹陷阵列互连、沉积金属膜互连等技术,解决寄生参数、散热、可靠性问题,目前已提出多种实用技术方案。例如,合理结构和电路设计二次组装已封装元器件构成模块;或者功率电路采用芯片,控制、驱动电路采用已封装器件,构成高性能模块;多芯片组件构成功率智能模块。 DBC基板结构便于将微电子控制芯片与高压大电流执行芯片密封在同一模块之中,可缩短或减少内部引线,具备更好的热疲劳稳定性和很高的封装集成度,DBC通道、整体引脚技术的应用有助于MCM的封装,整体引脚无需额外进行引脚焊接,基板上有更大的有效面积、更高的载流能力,整体引脚可在基板的所有四边实现,成为MCM功率半导体器件封装的重要手段,并为模块智能化创造了工艺条件。

MCM封装解决两种或多种不同工艺所生产的芯片安装、大电流布线、电热隔离等技术问题,对生产工艺和设备的要求很高。MCM外形有侧向引脚封装、向上引脚封装、向下引脚封装等方案。简而言之,侧向引脚封装基本结构为DBC多层架构,DBC板带有通道与整体引脚,可阀框架焊于其上,引线键合后,焊上金属盖完成封装。向上引脚封装基本结构也采用多层DBC,上层DBC边缘留有开孔,引脚直接键合在下层DBC板上,可阀框架焊于其上,引线键合后,焊上金属盖完成封装。向下引脚封装为单层DBC结构,铜引脚通过DBC基板预留通孔,直接键合在上层导体铜箔的背面,可阀框架焊于其上,引线键合、焊上金属盖完成封装。

综观功率模块研发动态,早已突破最初定义是将两个或两个以上的功率半导体芯片(各类晶闸管、整流二极管、功率复合晶体管、功率MOSFET、绝缘栅双极型晶体管等),按一定电路互连,用弹性硅凝胶、环氧树脂等保护材料密封在一个绝缘外壳内,并与导热底板绝缘的概念,迈向将器件芯片与控制、驱动、过压过流及过热与欠压保护等电路芯片相结合,密封在同一绝缘外壳内的智能化功率模块时代。

PEBB是一种针对分布式电源系列进行划分和构造的新的模块化概念,根据系统层面对电路合理细化,抽取出具有相同功能或相似特征的部分,制成通用模块PEBB,作为功率电子系统的基础部件,系统中全部或大部分的功率变换功能可用相同的PEBB完成。

PEBB采用多层叠装三维立体封装与表面贴装技术,所有待封装器件均以芯片形式进入模块,模块在系统架构下标准化,层为散热器,其次是3个相同的PEBB相桥臂组成的三相整流桥,再上面是驱动电路,顶层是传感器信号调节电路。PEBB的应用方便灵活,可靠性高,维护性好。

IPEM研发的主要内容涉及适用于模块内部的,具有通用性的主电路、控制、驱动、保护、电源等电路及无源元件技术,通过多层互连和高集成度混合IC封装,全部电路和元器件一体化封装,形成通用性标准化的IPEM,易于构成各种不同的应用系统。在IPEM制造中,采用陶瓷基板多芯片模块MCM-C技术,将信息传输、控制与功率器件等多层面进行互连,所有的无源元件都是以埋层方面掩埋在基板中,完全取消常规模块封装中的铝丝键合互连工艺,采用三维立体组装,增加散热。IPEM克服了IPM内部因各功率器件与控制电路用焊丝连接不同芯片造成的焊丝引入的线电感与焊丝焊点的可靠性限制IPM进一步发展的瓶颈。IPEM不采用焊丝互连,增强其可靠性,大大降低电路接线电感,提高系统效率。

功率模块的研发在很大程度上取决于功率器件和混合IC封装技术的新进展。"皮之不存,毛将焉附"。它既是芯片制造技术的延伸扩展,也是封装生产多元化纵深拓展的新领域,所研发的关键技术包括DBC基板、互连工艺、封装材料、热设计等。

引言

目前,功率模块正朝着集成化、智能化和模块化的方向发展。功率模块为机电一体化设备中弱电与强电的连接提供了理想的接口。

在任何运行状态下,功率模块都需要受到保护,以避免其承受不允许的电流应力,也就是说,避免功率模块的运行区超出所给定的安全工作区。

超出安全工作区运行将导致功率模块受损伤,其寿命会由此而缩短。情况严重时还会立刻导致功率模块的损坏。

因此,最重要的是先检测出临界的电流状态和故障,然后再去恰当地响应它们。

本文的叙述主要是针对IGBT的过电流保护,但是,也可以类推应用到功率MOSFET。

1 故障电流的种类

故障电流是指超过安全工作区的集电极或漏极电流。它可以由错误的控制或负载引起。

故障电流可通过以下机理导致功率半导体的损坏;

1)由高功率损耗导致的热损坏;

2)动态雪崩击穿;

3)静态或动态的擎住效应;

4)由过电流引起的过电压。

故障电流可进一步划分为过电流、短路电流及对地故障电流。

1.1 过电流

特征:

1)集电极电流的di/dt低(取决于负载电感和驱动电压);

2)故障电流通过直流母线形成回路;

3)功率模块没有离开饱和区。

起因:

1)负载阻抗降低;

2)逆变器控制出错。

1.2 短路电流

特征:

1)集电极电流急剧上升;

2)故障电流通过直流母线形成回路;

3)功率模块脱离饱和区。

起因:

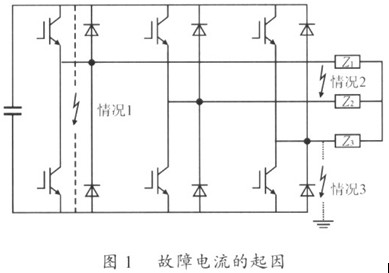

1)桥臂直通短路(图l中的情况1)

一一由于功率模块失效而引起;

一一由于错误的驱动信号而引起。

2)负载短路电流(图l中的情况2)

一一由于绝缘失效而引起;

一一由于人为的失误而引起(例如误接线)。

1.3 对地故障电流

图1中的情况3。

特征:

1)集电极电流的上升速度取决于接地电感和作用于回路的电压;

2)对地故障电流不经过直流母线形成封闭回路;

3)功率模块脱离饱和区与否取决于故障电流的大小。

起因:

由于绝缘的失效或人为的失误使带电导线和大地电位之间存在连接。

2 ICBT和MOSFET在过载及短路时的特性

2.1 过电流

原则上,器件在过电流时的开关和通态特性与其在额定条件下运行时的特性相比并没有什么不同。由于较大的负载电流会引起功率模块内较高的损耗,所以,为了避免超过的允许结温,功率模块的过载范围应该受到限制。

在这里,不仅仅是过载时结温的值,而且连过载时的温度变化范围都是限制性因素。

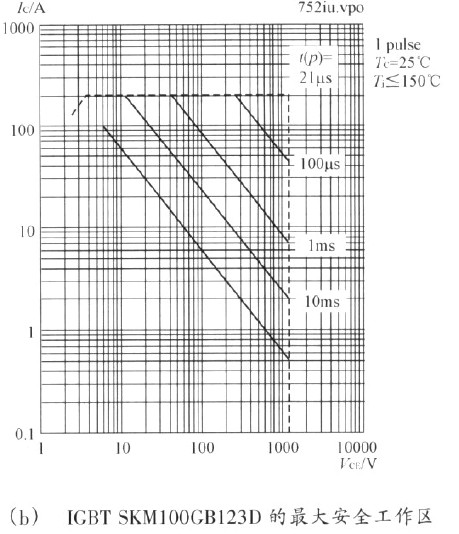

几个ICBT和MOSFET的具体的限定值,由图2所示的典型功率模块的安全工作区给出。

2.2 短路

原则上,ICBT和MOSFET都是安全短路器件。也就是说,它们在一定的外部条件下可以承受短路,然后被关断,而器件不会产生损坏。

在考察短路时(以IGBT为例),要区分以下的两种情况。

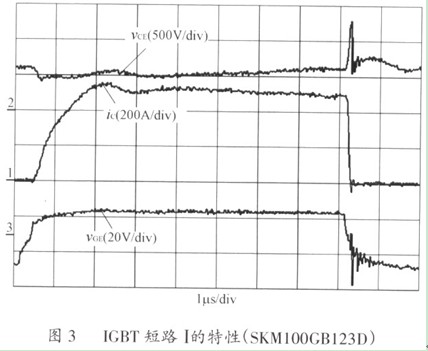

1)短路I

短路I是指功率模块开通于一个已经短路的负载回路中。也就是说,在正常情况下的直流母线电压全部降落在功率模块上。短路电流的上升速度由驱动参数(驱动电压、栅极电阻)所决定。由于短路回路中寄生电感的存在,这一电流的变化将产生一个电压降,其表现为集电极一发射极电压特性上的电压陡降,如图3所示。

稳态短路电流值山功率模块的输出特性所决定。对于IGBT来说,典型值可达到额定电流的8~10倍。

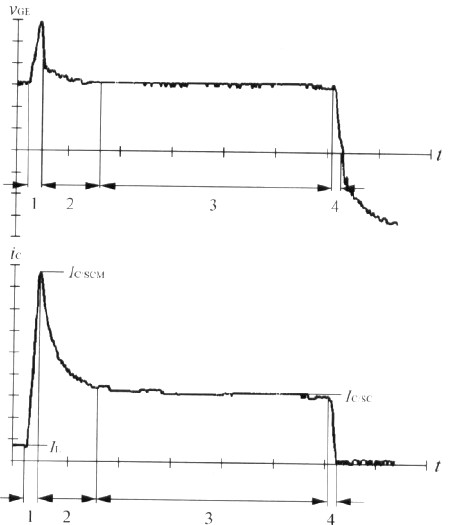

2)短路Ⅱ

在此情形下,功率模块在短路发生前已经处于导通状态。和短路Ⅱ情形相比较,功率模块所受的冲击远为甚之。

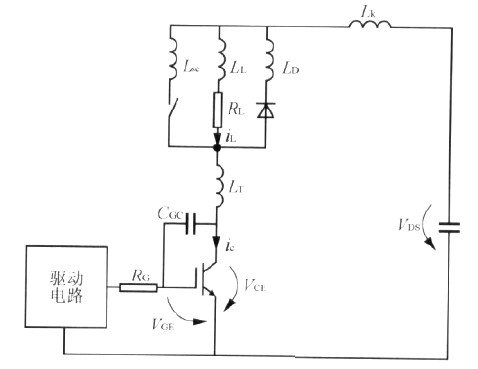

为了解释这个过程,图4显示了短路Ⅱ的等效电路图及其定性的特性曲线。

一旦短路发生,集电极电流迅速上升,其上升速度由直流母线电压VDC和短路回路中的电感所决定。

在时间段1内,IGBT脱离饱和区。集电极一发射极电压的快速变化将通过栅极 集电极电容产生一个位移电流,该位移电流又引起栅极一发射极电压升高,具结果是出现一个动态的短路峰值电流IC/SCM。

在IGBT完全脱离饱和区后,短路电流趋于其稳态值(时间段2)。这期间,回路的寄生电感将感应出一个电压,其表现为IGBT的过电压。

在短路电流稳定后(时间段3),短路电流被关断。此时换流回路中的电感Lx将在IGBT上再次感应一个过电压(时间段4)。

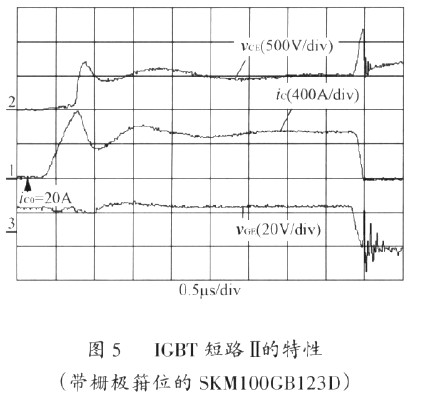

IGBT在短路过程中所感应的过电压可能会是其正常运行时的数倍,如图5所示。

为保证安全运行,必须满足下列重要的临界条件:

1)短路必须被检测出,并在不超过lOμs的时间内关闭;

2)两次短路的时间间隔最少为1s;

3)在IGBT的总运行时间内,其短路次数不得大于1000次。

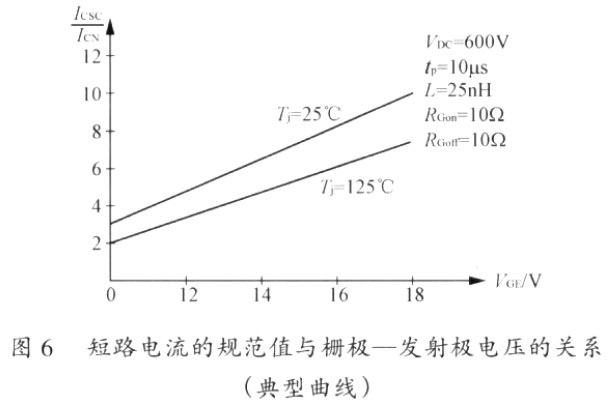

短路I和短路Ⅱ均将在功率模块中引起损耗,从而使结温卜升。在这里,集电极一发射极电压的正温度系数有着一个优点(对漏源电压也同样适用),它使得稳态短路期间的集电极电流得以降低,如图6所示。

3 故障的检测和保护

逆变器中的故障电流可以在不同的节点检测,对被检测到的故障电流的反应也可能各不相同。

这里将讨论快速保护,前提是故障电流在功率模块内部被检测到,并且功率模块由驱动器直接关断。功率模块的总响应时间可能只有数十ns。

若故障电流检测位于功率模块之外,则故障电流信号首先被送至逆变器的控制板,并从那里出发并触发故障反应程序,这一过程被称作慢保护。此过程甚至还可以由逆变器的控制调节系统来处理(例如,系统对过载的反应)。

3.1 故障电流的检测

图7给出了一个电压型逆变电路。在这里,可能检测到故障电流的测试点均被注出。

故障电流的检测可以作如下划分:

1)过电流 可在①~⑦点检测;

2)桥臂直通短路 可在①~④和⑥~⑦点检测;

3)负载短路 可在①~⑦点检测;

4)对地短路 可在①、③、⑤、⑥点检测,或通过汁算①与②点电流之差而得到。

原则上,控制短路电流要求快速的保护措施,以在驱动电路的输出端实现直接控制,原因是在短路发生后功率模块必须在lOμs之内关闭。为此,故障电流可以在检测点③、④、⑥和⑦处检测。

在①~⑤点的测量可以通过测量分流器或感应式电流变换器来实现。

3.1.1 测量用分流器

1)测量方法简单;

2)要求低电阻(1O~lOOmΩ)、低电感的功率分流器;

3)测量信号对干扰高度灵敏;

4)测量信号不带电位隔离。

3.1.2 测量用电流互感器

1)远较分流器复杂;

2)与分流器相比较,测量信号不易受干扰;

3)测量值已被隔离。

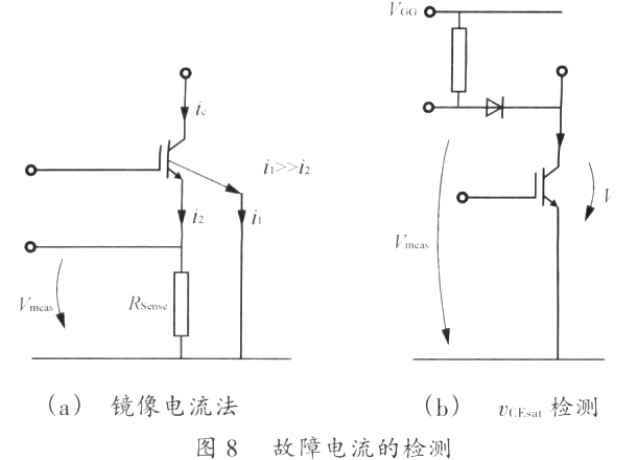

在测试点⑥和⑦,故障电流的检测可以直接在IGBT或MOSIEET的端子处进行。在这里,保护方法可以是vCEsat或vDS(os)检测(间接测晕),或者是镜像电流枪测。后者采用一个传感器一小部分的检测IGBT单元的办法来反映主电流(直接测量)。图8给出了原理电路图。

3.1.3 用镜像ICBT来检测电流

在一个镜像IGBT中,一小部分的ICBT单元和一个用于检测的发射极电阻相结合,且并联于主IGBT的电流臂上。一旦导通的集电极电流通过测量电阻,便可以获得其信息。在Rsense=0时,两个发射极之间的电流比等于理想值,为镜像IGBT单元数与总单元数之比。如果Rsense增大,则测量电路中导通的电流将因测量信号的反馈而减小。

因此,电阻Rsense应被控制在1~5Ω的范围内,以便获得足够准确的集电极电流测量结果。

如果用于关断的电流门限值只是略大于功率模块的额定电流,那么在IGBT开通期间,因为反向续流二极管反向恢复电流峰值的作用,电流检测必须关闭(在硬开关电路中)。

若检测电阻趋于无限大时(Rsense→∞),则其测量电压等于集电极一发射极饱和电压。因此,镜像电流检测转化为vCEsat检测。

3.2 故障电流的降低

通过降低或限制高额故障电流,特别足在短路和低阻抗的对地短路情况下,功率模块可以获得更好的保护。

如图1中所示的那样,在短路Ⅱ情形下,高dvCE/dt引起栅极--发射极电压上升,进而产生一个动态的短路过电流。

短路电流的幅度可以通过栅极--发射极电压的箝位来降低。

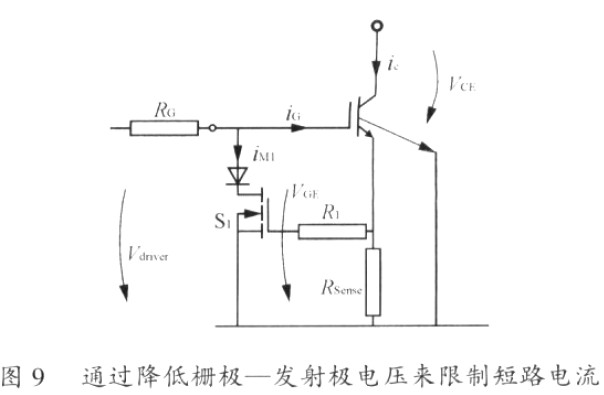

除了限制动态短路过电流外,稳态的短路电流也可以通过减小栅极--发射极电压的方法来减小。这一方法将减小短路期间功率模块的损耗,同时由于需关断的短路电流较低,过电压也随之降低。其原理见图9所示。

这一保护技术可以将耐冲击功率模块的稳态短路电流限制在额定电流的3倍左右。

4 结语

随着电力电子技术的发展,类似IGBT、MOS-FET的功率模块的应用也越来越普及。为了其安全高效地工作运行,必须对功率模块考虑过电流保护措施。首先,应能在最短的时间内检测到过电流故障,然后,采取适当的方式保护功率模块。

有时候,在过电流发生时,立即关断功率模块并不是方式。一个极为简单的动态栅极控制的保护方式是,在IGBT和MOSFET过流或短路情况下采用降低栅极--发射极电压的方法,减慢关断过程。这就是功率模块的“软”关断过程。