电压模式控制

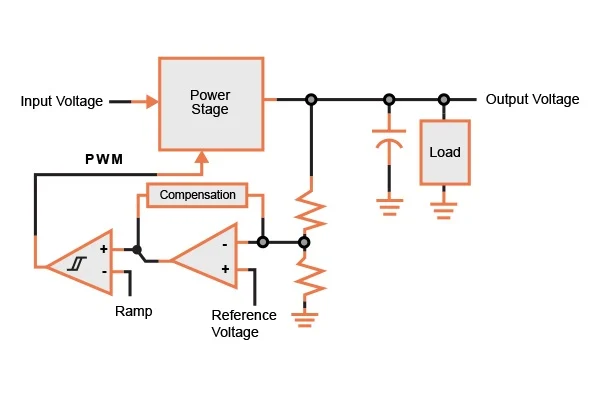

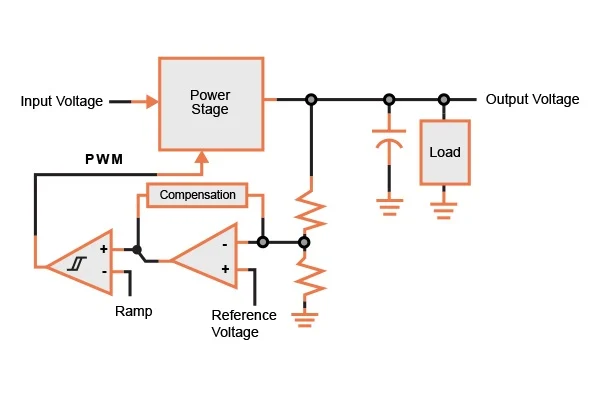

在进入正题之前,我们先简单回顾一下直接的闭环控制方法。它遵循以下步骤:

输出电压通过电阻分压器反馈至误差

放大器。

误差放大器产生与缩放输出电压和参考电压之间的差值成比例的误差信号。

比较器使用误差信号和外部产生的斜坡信号来产生驱动

开关的PWM波形。

PWM 占空比的变化会影响输出电压。

当所有这些集成到一个经过适当补偿的反馈环路中时,调节器将锁定指定的输出电压,并自动响应线路和负载变化。这就是我们所说的电压模式控制。 下面的图 1 显示了通用电路的电压控制设置。

显示降压

转换器的电压模式控制设置的电路图。

图 1.电压模式控制方案。

电流模式控制

虽然电压模式控制直观有效,但它有一个固有的局限性:电压变化是在输出端检测到的,由于电容的原因,电压变化必然是逐渐变化的,而且在输出端也会观察到主要控制变量(PWM 占空比)的影响。因此,闭环控制动作必须从输出端一直传播到输出端。这会减慢过程速度,使电压模式控制成为一种处理线路或负载波动的相当滞后的方法。

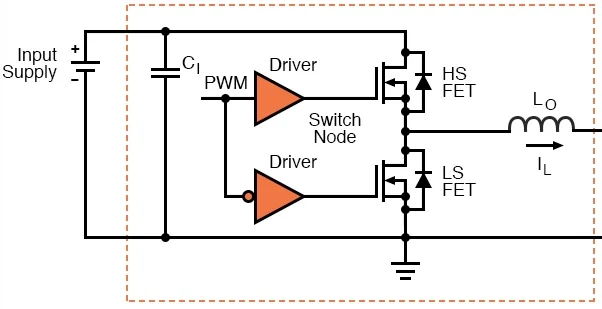

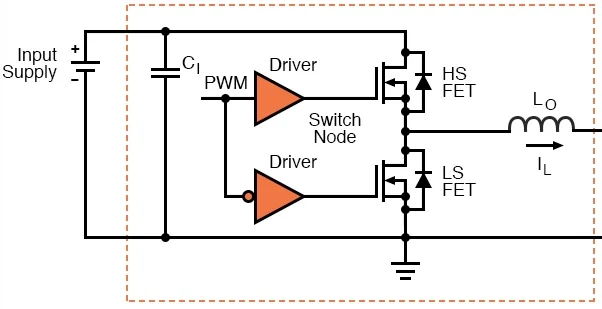

CMC 从根本上改变了控制环路的传递函数。其基本原理是,通过对功率级内部

电感器L o的电流进行采样(图 2),并将此信息纳入反馈环路,电路可以通过

电感器电流调节输出电压。换句话说,直接控制的变量是功率级的电感器电流,输出电压通过调节电感器电流而自我调节。 DC-DC 降压转换器功率级示例

图 2. DC-DC 降压转换器功率级的示例。

与电压模式控制相比,CMC 显著增加了控制系统设计的复杂性。尽管如此,它仍是一种可行的方法,可以缩短响应时间并简化环路补偿,而不会严重降低电路性能。

CMC操作

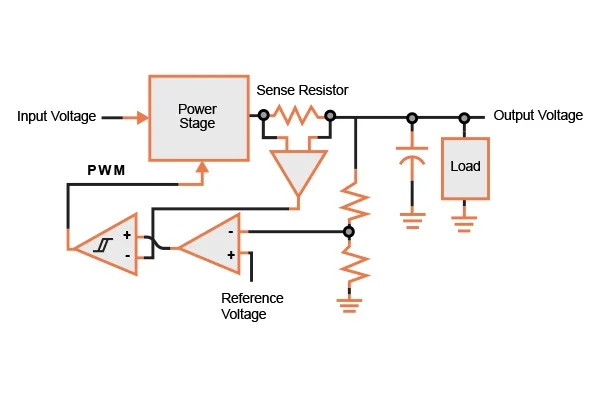

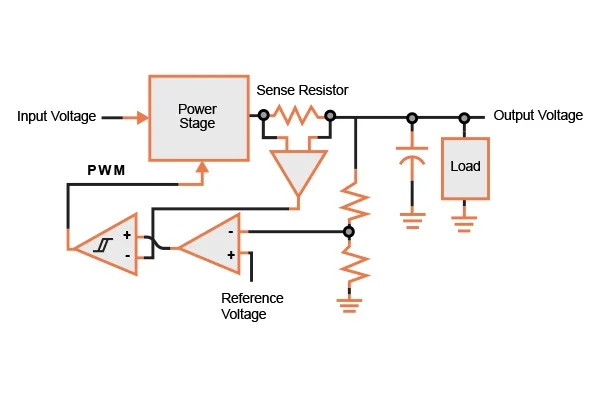

虽然细节会随着转换器拓扑和所实施的 CMC 类型的不同而有所不同,但图 3 中的图表应该可以让您了解如何将电流模式控制纳入降压转换器。 该图显示了降压转换器的电流模式控制,更具体地说是峰值电流模式控制。

图 3.电流模式控制的降压转换器。

电流检测电阻 ( R SENSE ) 产生的电压与电感电流成比例。请注意,我使用“电感电流”一词有些宽泛——流过检测电阻的电流并不总是与流过电感的电流相同。在上图中,检测电阻位于电感的输出侧,与电感串联,R SENSE两端的电压始终与瞬时电感电流成正比。

还可以将检测电阻定位在功率级中,使其与开关串联。这样会在开关周期的接通部分产生与电感电流成比例的电压。但是,对于升压转换器,电感与输入电源串联。要与电感串联,检测电阻必须位于电路的输入侧。

如图所示,电压反馈仍然存在——感应电感电流不会取代感应输出电压。相反,这两种测量方法结合在一起,使环路能够通过控制电感电流来响应输出偏差。接下来,我们将讨论实现这一点的两种不同方法。

峰值电流模式控制与平均电流模式控制

峰值 CMC 和平均 CMC 代表控制电感电流的两种不同方式。峰值 CMC 是指将电感电流(由R SENSE和放大器转换为电压)与误差信号进行比较。由此产生 PWM 波形,当瞬时电感电流达到指定幅度时,该波形会关闭开关。

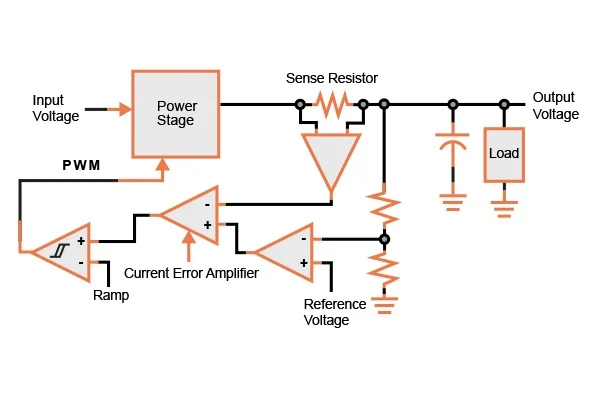

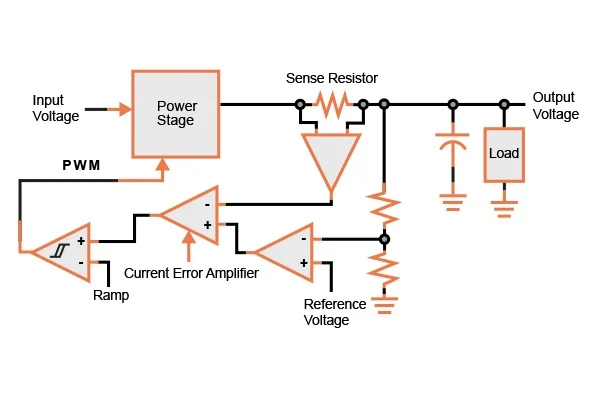

对于平均 CMC,对应于电感电流的电压被传送到集成电流误差放大器。该放大器的输出成为 PWM 生成比较器的输入。外部生成的斜坡信号提供比较器的另一个输入。

我们上面检查的通用 CMC 图显示了峰值 CMC 方案。平均 CMC 看起来更像图 4。 该图表显示了降压转换器的平均 CMC 设置。

图 4.具有平均 CMC(而非峰值 CMC)控制方案的降压转换器。

平均 CMC 解决了峰值 CMC 的缺点,但它并不一定更胜一筹——照例,每种方法都有优点和缺点。虽然平均 CMC 具有显著的理论优势,但这些优势并不总是能转化为物理电路性能的明显提升。