集成电路和芯片现在在行业中占据主导地位,将许多组件填充到单个芯片中。随着

电子设备的尺寸变得越来越小,系统中散发的热量越来越多,因此消耗的功率也越来越多。当今流行的工业控制应用,例如可编程逻辑控制器、工厂过程控制、计算机数控 (CNC) 和智能

变送器,都需要低功耗半导体。对此,开发了许多设计架构来应对这一趋势,同时保持低功耗。这将包括的 A/D 和 D/A 转换器,具有近乎理想的规格和 3V/5V 操作。

本教程主要介绍系统中采用的具有高分辨率低功耗 D/A 转换器的智能发射机。本文的一部分还特别引用了具有 4-20 mA 电流环路的传感器。

4-20mA 传感器的基本要求

为了在嘈杂的工业控制环境中在数百码范围内传输低幅度低频信号,电流优于电压,因为任何时刻的电流在整个

电缆长度上都是恒定的。不建议使用电压传输,因为任何一点的电压取决于线路电阻和电容,而线路电阻和电容随电缆长度而变化。电流传输还允许单根 2 线电缆同时传输电力和信号。

在传输线的末端,的终端电阻器将环路电流转换为的电压。该电阻器(通常为 50Ω 至 750Ω)确定电流环路接收器的输入阻抗。高信号源阻抗可以限度地减少由线路电阻变化引起的终端电阻上的电压波动,但它也会产生更多的 EMI 和其他工业干扰。大值旁路电容器有助于降低信号源阻抗,从而降低 EMI 拾取。总而言之,电流环路具有四大优势:

长距离传输无幅度损失

检测离线传感器、损坏的传输线和其他故障

廉价的 2 线电缆

更低的 EMI 敏感度

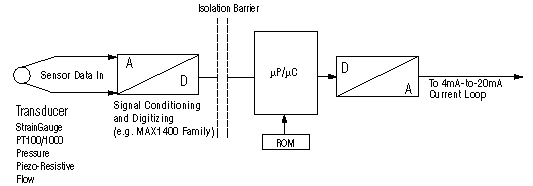

数控 4-20mA 电流环路 智能变送器包含一个处理器或控制器,可将传感器数据线性化并将其传送到主机系统。如图 1 所示,这些系统采用五个通用构建模块:一个 A/D 转换器、一个微控制器 (μC)、一些 RAM、一个带有可选集成放大器的 D/A 转换器以及一个传感器或换能器(热电偶、应变压力表、PT100 RTD 等)。

单通道发射器中的 ADC 通常包括补偿电路,多通道系统中的 ADC 通常包括一个或多个运算放大器和多路复用器。复杂的 ADC/DAC 组合可以补偿传感器的偏移、偏移温度系数、全量程输出、全量程输出温度系数和非线性。Maxim 的新型智能 0.1% 精度信号调节器系列专为这些应用而设计。

该四成员系列的首批产品(MAX1450 和 MAX1457) 现已上市。未来的成员包括 MAX1458,这是一款信号调节器,用于内部校准和压阻传感器的温度补偿(通过使用板载 EEPROM 的电子微调)。另一种针对同一目的而优化的未来产品 (MAX1460) 是一款高度集成、基于信号处理器的数字补偿信号调节器。

如果传感器必须驻留在爆炸性环境中,安全措施不仅需要防止接地回路的隔离屏障,还需要“本质安全”的操作;该规则将发射器能量水平限制在能够产生放电的水平以下。此类系统的隔离屏障通常位于电源侧。对于本质上不安全的智能变送器系统,可以将隔离屏障放置在微控制器 (μC) 与经过调节和数字化的传感器数据之间。数据可以通过通用

光耦合器(例如 6N136、4N26 或 IL300)跨过该屏障进行传输。

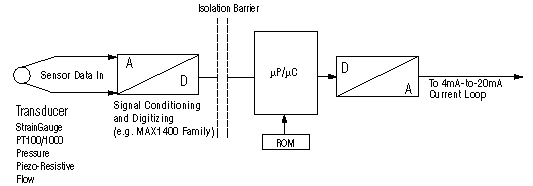

传感器电压必须通过 A/D 转换器进行数字化,是具有高分辨率和板载校准功能的转换器,可以在信号到达控制处理器之前消除系统和组件漂移误差。然后处理器读取数据、处理数据,并通过低功耗高分辨率 D/A 转换器将其传输到 4–20mA 电流环路。 下一步是更智能的电路,称为智能发射器(图 2)。智能变送器将传感器信号和用于存储变送器信息的

存储器与微计算机的双向通信技术结合起来。通过额外的 A/D 转换器,系统可以生成有关电流环路状况的数据,从而可以通过 °C 进行调整和校准。

Maxim 的新型低功耗低压 D/A 转换器满足数字可调 4–20mA 电流环路的两项要求:3V/5V 电源电压能力以及能够控制外部 MOSFET 栅极电压的内部放大器。这种配置的缺点是需要驱动外部 n 沟道 MOSFET,这需要更高的电源电压。如果板上没有提供,则必须通过外部升压电路来实现该电压。

幸运的是,大多数工业控制应用都提供高电压和低电压来支持 3V/5V 可编程逻辑控制以及需要高达 36V(典型值 24V)电压的传感器(压电、压力、温度和流量)。随着元件供应商适应行业对更低功耗的需求,共阈值 MOSFET(由单个 +5V 电源控制)的使用正在迅速普及。

结论

如果将 3V/5V DAC 与 4–20mA 电流环路结合使用,则可满足低功耗半导体的需求。上述有效设计均在本文中得到呈现。还讨论了该电流环路如何降低功耗。