为了更好地理解噪音的起源,我们需要考虑旋转运动是如何发生的。当步进电机执行一步时,它不会立即停止,而是继续稍微向前和向后移动,然后完全停止。通过在电机驱动器中采用特定的控制逻辑可以克服这种行为。在电机运行过程中,驱动器在完成上一步后电机停止之前的一瞬间命令下一步的运动。这种持续且有规律的电机进步有助于减少噪音和振动。

还应该注意的是,每个步进电机都有一个共振频率,通常当电机以每秒 150 到 300 步的速度移动时会发生共振频率。许多设计者倾向于避免这个工作速度范围,以尽量减少噪音和振动。插入适当设计和尺寸的齿轮箱有助于减少振动。位于曲轴上的后置减震器是另一种减少振动的传统解决方案。

降噪技术大多数步进电机由脉宽调制 (PWM) 信号控制,该信号不断强制 H 桥在开和关状态之间切换,从而调节馈送电机的电流。基于这种技术的驱动器电路通常称为斩波驱动器,因为它们通过应用 PWM 波形斩波输出电压来为电机绕组提供恒定电流。

与 L/R 技术不同的是,L/R 技术旨在保持施加到绕组的电压恒定,电流斩波的优点是它是一种非常高效、紧凑且经济的解决方案,并且产生少量热量。

需要注意的是,施加到步进电机的调制信号可以生成可听信号,如果 PWM 频率落在音频频带内,则更是如此。通过实验,确实很容易验证步进电机即使在停止或保持位置时如何产生噪音。这种现象主要发生在开关频率低于 20 kHz 时。由此可见,降低噪声的个方法是提高开关频率。大多数斩波驱动器都能够通过修改外部

电阻器或

电容器的值来提高开关频率。其效果是改变用于电流调节的 PWM 信号关闭状态的持续时间。该持续时间越短,开关频率越高。

然而,没有必要超过频率值,因为超过一定限度,开关损耗也会增加。适当的开关频率值可以在 30 至 50 kHz 之间。如果这种技术还不够,可以减少施加到电机绕组的电流。事实上,较低的电流意味着振动的减少,从而噪音的减少。

然而,副作用是扭矩降低,如果扭矩太低,可能会导致运行过程中失步。由于电机是开环控制的,因此必须向电机提供足够的电流来满足所有操作条件,甚至是恶劣的操作条件。一个好的折衷方案是在电机停止期间减少电流。

通常,电机维持位置所需的电流远低于加速或以恒定速度移动电机所需的电流。事实上,所有步进电机驱动器都允许通过修改模拟参考电压 VREF 来设置电流值。跳闸电流 ITrip 是外部 RSENSE 电阻和 VREF 参考电压的函数。因为个一旦被设计者选择就具有固定值,因此在运行时可以通过动态更改 VREF 来修改 ITrip。

如果需要进一步降低噪音,电机可以在慢衰减模式下运行,而不是在快衰减或混合衰减模式下运行。该模式限度地减少了驱动电流纹波,降低了噪声并提高了驱动器效率。然而,慢衰减模式并不总是的解决方案,特别是如果您想使用微步进技术。 步进驱动器集成驱动器旨在为每种类型的应用提供简单的配置和先进的控制功能。集成编码器选项使步进电机成为同步位置应用的合适选择。步进电机通过将

线圈连接到功率

晶体管并将晶体管连接到控制电路来驱动。

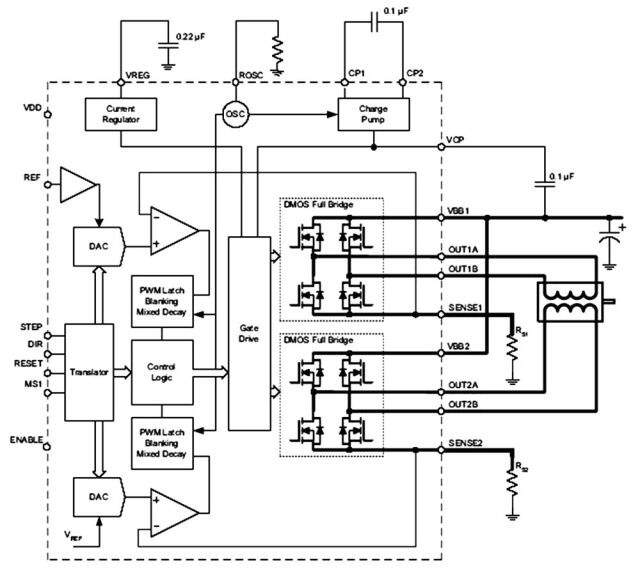

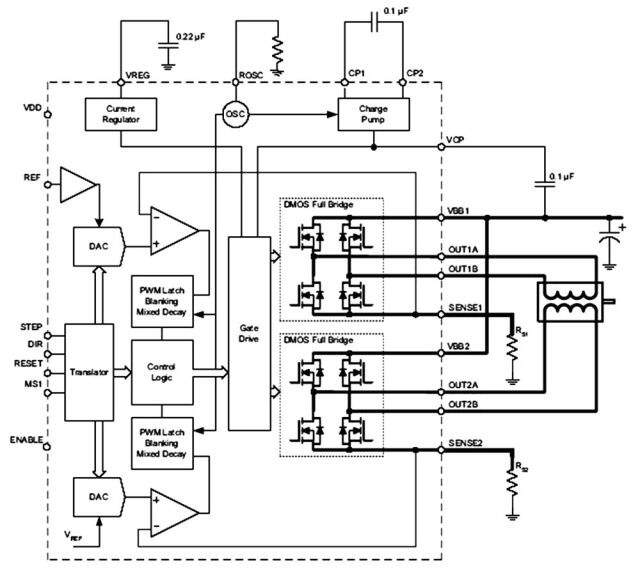

电机控制中的降噪图 1:A3982 框图(图片:Allegro MicroSystems)Allegro MicroSystems 是有刷直流和步进电机驱动器设计和制造领域的,提供具有集成和 MOSFET 栅极驱动器的广泛的安全、稳健的解决方案组合。Allegro 的 A3982 是一款完整的步进电机驱动器,具有内置转换器,可轻松操作,适用于低功率和高功率应用。

该驱动器设计用于在全步和半步模式下操作双极步进电机,可提供高达 35 V 和 ±2 A 的输出信号。可以通过在 STEP 上应用信号来选择电流衰减模式(慢速或混合)输入引脚,如图1的原理框图所示。

在混合模式下,斩波控制初设置为快速衰减,持续时间为固定关闭时间的 31.25%,然后设置为缓慢衰减,持续剩余的关闭时间。这种电流衰减控制方案可降低可闻电机噪声、提高步进精度并降低功耗。

转换器功能极大地简化了电机控制系统的设计。通过在STEP输入引脚上施加一个脉冲,电机被驱动一步。不需要相序表或高频控制线,这使得 A3982 成为主机微控制器不可用或负担过重的应用的正确选择。 东芝

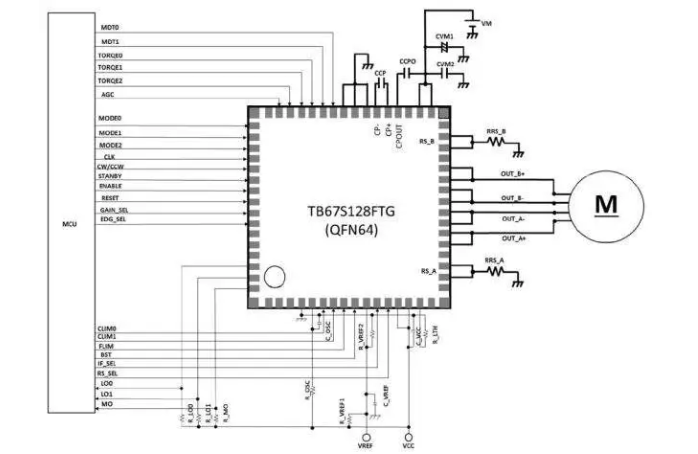

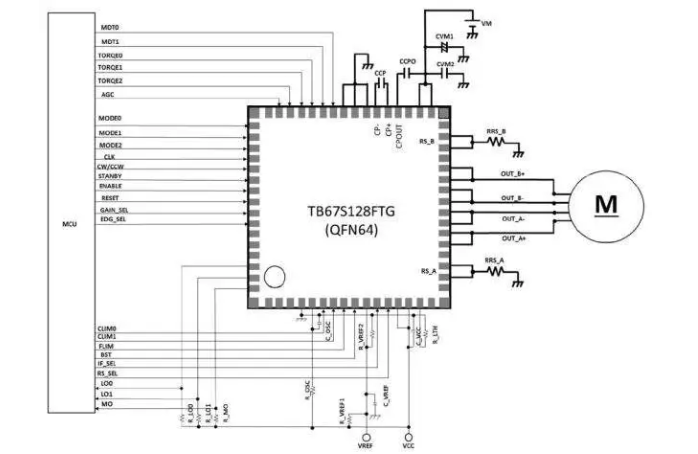

电子设备和存储公司还提供多种步进电机驱动器选择。TB67S128/249/279/289 器件采用专有的有源增益控制 (AGC) 技术。AGC 动态调整步进电机驱动电流,以解决大扭矩条件,实时恢复正常电流值并采用开环设计。AGC 技术可显着节省功耗并减少或消除更复杂的闭环设计。

电机控制中的降噪图 2:TB67S128 电机驱动器的典型应用(图片:东芝)TB67S128/249/279/289FTG 器件分别提供 5.0 A、4.5 A、2.0 A 和 3.0 A 以及 10V 至 42V 电机工作电压。这些器件还在一个象限中提供 32 步和 128 步微步进功能,使其适用于各种工业精密电机控制应用(图 2 )。