摘要:单片开关电源是国际上90年代才开始流行的新型开关电源芯片,本文阐述其电路设计方法。

关键词:单片开关电源电路设计?

这次讲座介绍由TOP224P构成的开关电源模块。该模块可用作仪器仪表、手机电池充电器、卫星通信解码器的电源。

1性能特点与技术指标

(1)采用一片TOP224P型三端单片开关电源,配PC817A型光耦合器,构成带稳压管的光耦反馈电路,能将85V~265V交流输入电源Ui变换成12V、1.67A的直流稳压输出。

(2)电路简单,稳压性能好,成本低。外围电路仅需21个元器件。其电压调整率和负载调整率约为±1%,电源效率可达78%。在25℃的环境温度下,可连续输出20W的功率。峰值输出功率为30W。

(3)体积小,重量轻。TOP224P利用印刷板上的敷铜箔散热,不需外接散热片。

(4)便于对电路进行改进。只需重新设计高频变压器,改变匝数比和增加少量元件,即可实现多路稳压输出或恒流输出。

该模块的主要技术指标如下:

交流输入电压范围:Ui=85V~265V

输入电压频率:f=(47~440)Hz

输出直流电压:UO=12V±5%

输出电流:IOM=1.67A

连续输出功率:PO=20W(TA=25℃),或15W(TA=50℃)

电压调整率(Ui=85V~265V):SV=±1%

负载调整率(IO=0.167A~1.67A):SI=±1%

效率:η=78%

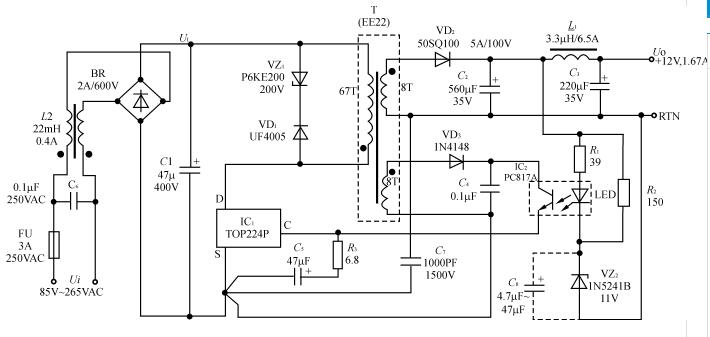

图112V、20W开关电源模块的内部电路

图2印制板元件布置图

图3模块的外特性

(a)SV-Ui;(b)SI-IO;(c)η-Ui(PO=20W);(d)η-Ui(PO=4W)

输出纹波电压的值:±60mV

工作温度范围:TA=0℃~50℃。

212V、20W开关电源模块的电路设计

该模块的内部电路和印制板元件布置,分别如图1、图2所示。单面印制板的尺寸为91mm×43mm,安装元器件后的高度为27mm。电路中使用两片集成电路:三端单片开关电源TOP224P(IC1),线性光耦合器PC817A(IC2)。交流电源经过BR和C1整流滤波后产生直流高压U1,给高频变压器的初级绕组供电。VZ1和VD1能将漏感产生的尖峰电压箝位到安全值,并能衰减振铃电压。VZ1采用反向击穿电压为200V的瞬态电压抑制器P6KE200,VD1选用1A/600V的超快恢复二极管UF4005。次级绕组电压通过VD2、C2、L1和C3整流滤波,获得12V输出电压UO。UO值是由VZ2稳压值、光耦中LED的正向压降、R1上的压降这三者之和来设定的。改变高频变压器的匝数比和VZ2的稳压值,还可获得其他输出电压值。R2和VZ2还为12V输出提供一个假负载,用以提高轻载时的负载调整率。反馈绕组电压经VD3和C4整流滤波后,供给TOP224P所需偏压。由R2和VZ2来调节控制端电流,通过改变输出占空比达到稳压目的。共模扼流圈L2能减小由初级绕组接D端的高压开关波形所产生的共模泄漏电流。C7为保护电容,用于滤掉由初、次级耦合电容引起的干扰。C6可减小由初级电流的基波与谐波所产生的差模泄漏电流。C5不仅能滤除加在控制端上的尖峰电流,而且决定了自起动频率,它还与R1、R3一起对控制电路进行补偿。

该开关电源模块的SV?Ui、S1?IO、η?Ui的关系曲线如图3所示。图3(a)示出当IO=1.67A时,电压调整率SV与交流输入电压Ui的关系。图3(b)示出在Ui=230V时负载调整率SI与输出电流IO的关系。图3(c)(d)分别示出当PO=20W、4W时电源效率与交流输入电压Ui的关系曲线。 在上电过程中,直流高压UI建立之后需经过160ms(典型值)的延迟时间,输出电压UO才达到12V的稳定值。UO与UI的时序波形如图4所示。延迟时间180-20=160ms。图中假定Ui=212V,UI=Ui=300V。若需增加软起动功能以限制开启电源时的占空比,使UO平滑地升高,应在VZ2的两端并联一只软起动电容C8(如图1中虚线所示)。C8的容量范围为4.7μF~47μF。当C8=4.7μF、10μF、22μF、47μF时,所对应的软起动波形如图5所示。上述4种情况下,软起动时间依次为2.5ms(8.5-6ms)、2.5ms(8.5-6ms)、4ms(10-6ms)、8ms(14-6ms)。在软起动过程中UO是按照一定的斜率升高的,能对TOP224P起到保护作用。断电后C8可通过R2进行放电。

图4UO与Ui的时序波形

图5软起动波形

图6高频变压器的绕制

设计印制板时需专门留出一块敷铜区,作为TOP224P的散热板。当PO=20W时,敷铜面积S=8cm2;PO=15W,S=3.6cm2。

3高频变压器的绕制方法及性能测试高频变压器的绕制如图6所示。NP、NS、NB分别代表初级、次级和反馈级的绕组,1~8为引出端。其中,1端接U1,2端接TOP224P的漏极D,3端接源极S(即初级与反馈级的公共地),4端为反馈绕组电压,第5、6两端接返回端RTN(即输出级的公共地),7、8端接次级电路。高频变压器采用EE22型磁芯。

绕制高频变压器的顺序及方法如下:

3.1绕制初级绕组NP

首先用3mm宽的聚脂绝缘胶带在骨架上缠一层。然后把?0.25mm漆包线的始端焊在第2端,绕完一层(40匝)后加一层12.2mm宽的绝缘胶带,再绕第2层(27匝),合计67匝。末端接第1端。焊接前,始端与末端各套一小段?0.5mm的绝缘套管(下同)。在初级绕组外面缠一层12.2mm宽的绝缘胶带,作为初级与反馈级的绝缘层。

3.2绕制反馈绕组NB

首先把双股?0.25mm漆包线的始端焊接在第4端上,然后用双股并绕的方法绕8匝。因匝数少,要求均匀绕制,占满骨架,以增加磁场耦合程度、减少漏感。把末端焊在3端上。为提高绝缘性,在反馈绕组外面再缠三层12.2mm宽的绝缘胶带,作为反馈级与次级的绝缘层。

3.3绕制次级绕组NS

首先用3mm宽的绝缘胶带缠好安全边距,然后以第7、8端为始端,用?0.55mm漆包线双股并绕8匝(均匀绕制并占满骨架),终止于第5、6端。缠上三层12.2绝缘胶带,作为外层的绝缘材料。

3.4装置与浸漆

将两个E形磁芯插入已绕好线的骨架,进行打包后再浸入清漆,经烘干后即可使用。

3.5电气性能测试

(1)耐压性能测试。在高频变压器的1?8端,4?5端之间分别加上2000V、50Hz的高压电,持续时间为1min,不得发生击穿现象。

(2)测试初级电感量。将次级绕组和反馈绕组开路,用数字电感表测量1?2端的电感量Lp应为650μH±10%。

(3)测量初级漏感量。将次级绕组短路,用数字电感表测量1?2端之间的漏感量Lp0应不大于35μH。

免责声明: 凡注明来源本网的所有作品,均为本网合法拥有版权或有权使用的作品,欢迎转载,注明出处。非本网作品均来自互联网,转载目的在于传递更多信息,并不代表本网赞同其观点和对其真实性负责。