IMU(惯性测量单元)在电子设备中扮演着重要角色,然而它无法直接测量角度,本质上是由其传感器的物理特性和角度参数的定义决定的。IMU 的组件是加速度计和陀螺仪(部分包含磁力计),这些传感器的测量对象是运动量(加速度、角速度),而非直接的角度;而角度作为描述物体姿态的位置参数,需要通过对运动量的推导、积分或融合计算才能获得。

IMU 惯性测量单元 (Inertial Measurement Unit) 是测量物体三轴角速度和加速度的设备。狭义上,一个 IMU 内在正交的三轴上安装陀螺仪和加速度计,共 6 个自由度,来测量物体在三维空间的角速度和加速度,这就是我们熟知的 “6 轴 IMU”;广义上,IMU 可在加速度计和陀螺仪的基础上加入磁力计,就形成了 “9 轴 IMU”。加速度计用于检测载体坐标系统独立三轴的加速度信号;陀螺仪检测载体相对于导航坐标系的角速度信号;磁力计则用卡尔曼或者互补滤波等算法为用户提供拥有参考的俯仰角、横滚角和航向角。增加了磁力计的 9 轴传感器又被称为 AHRS 航姿参考系统 (Attitude and Heading Reference System)。不过,因为航向角有地磁场的参考,虽然不会漂移,但地磁场很微弱,经常受到周围带磁场物体的干扰。磁场和重力场越正交,则航姿测量效果越好,也就是说如果磁场和重力场平行,比如地磁南北极,AHRS 就没法使用。

IMU 的功能是通过惯性传感器感知物体的运动状态,但其传感器的物理原理决定了它们无法直接输出角度。

- 加速度计:测量 “比力”,而非角度

加速度计的原理是通过检测质量块在加速度作用下的受力(牛顿第二定律),输出的是加速度矢量 (单位:m/s2)。简言之,加速度计的输出是 “力 / 加速度”,而非角度,角度需要通过重力方向间接推导(且受运动干扰)。在静止或匀速运动时,加速度计主要感知的是重力加速度(地球重力场的方向)。此时可通过重力方向反推倾斜角度(如俯仰角、横滚角),例如:当物体倾斜时,重力加速度在加速度计坐标系的分量会变化,通过三角函数计算可得到倾斜角度。但在运动状态下,加速度计还会叠加运动加速度 (如加速、减速、振动),此时重力分量被干扰,无法直接用于角度计算。

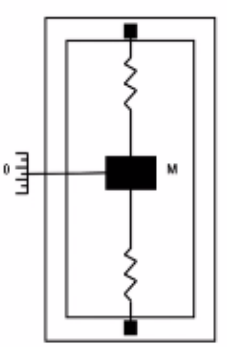

传统机械加工方法制造的加速度计因体积大、质量大、成本高,应用场合受到很大限制。随着微机电系统 (Micro Electro Mechanical System) 技术的发展,国内外都将微加速度计开发作为微机电系统产品化的优先项目。微加速度计与通常的加速度计相比,具有很多优点:体积小、重量轻、成本低、功耗低、可靠性好等。它可以广泛运用于航空航天、汽车工业、工业自动化及机器人等领域,具有广阔的应用前景。加速度计的本质是检测力而非加速度,即加速度计的检测装置捕获的是引起加速度的惯性力,随后可利用牛顿第二定律获得加速度值。测量原理可以用一个简单的质量块、弹簧和指示计来表示。

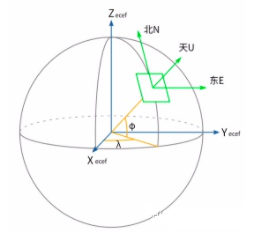

加速度计采用 “东北天” 坐标系(ENU):g = ( 0, 0, ? 9.81 ) T g

加速度计通常由质量块、阻尼器、弹性元件、敏感元件和适调电路等部分组成。传感器在加速过程中,通过对质量块所受惯性力的测量,利用牛顿第二定律获得加速度值。结构包括由硅膜片、上盖、下盖,膜片处于上盖、下盖之间,键合在一起。一维或二维纳米材料、金电极和引线分布在膜片上,并采用压焊工艺引出导线。根据传感器敏感元件的不同,常见的加速度传感器包括电容式、压阻式、压电式等。 - 陀螺仪:测量 “角速度”,而非角度

陀螺仪(如 MEMS 陀螺仪)通过检测旋转时的科里奥利力或振动频率变化,输出的是角速度(单位:rad/s 或 °/s),即 “角度的变化率”。角速度是角度对时间的导数,因此要得到角度,必须对陀螺仪的输出进行积分运算。但积分过程会累积误差:陀螺仪存在零漂(静止时输出非零的微小角速度),积分后误差会随时间增大(“漂移”),导致角度结果逐渐偏离真实值。

陀螺仪的工作原理基于科里奥利力。当一个质点相对于惯性系做直线运动时,因为质点自身惯性,它相对于旋转体系,其轨迹是一条曲线。立足于旋转体系,我们认为有一个力驱使质点运动轨迹形成曲线,这个虚拟的力就是科里奥利力。在陀螺仪中,选用两块物体,它们处于不断的运动中,并令它们运动的相位相差 -180 度,即两个质量块运动速度方向相反,而大小相同。它们产生的科氏力相反,从而压迫两块对应的电容板移动,产生电容差分变化。电容的变化正比于旋转角速度,由电容即可得到旋转角度变化。

IMU 的测量精度主要由所采用的陀螺仪来决定,所以陀螺仪是导航系统中的部件。一般惯导系统也直接由陀螺仪传感器的类型进行分类。主流惯导系统分为挠性陀螺惯导系统、静电陀螺管道系统、光纤陀螺惯导系统、激光陀螺惯导系统和微机械陀螺惯导系统几大类。- 挠性陀螺:主要由陀螺转子、挠性接头、驱动电机、信号器和力矩器五大部分组成。它的特点是成本低,精度也较低,动态范围受限,需要专用的马达电源和力反馈回路。

- 静电陀螺:精度高,工艺要求高,成本高,需要复杂的电子装置,如支承系统和测角系统等。我国静电陀螺仪研制工作始于 1965 年,沿着 Honeywell 公司的空心球方案展开。1990 年通过了 0.001°/h 的随机漂移率的鉴定。90 年代中期开始转向实心球静电陀螺仪方案的研制,但是工艺要求非常高,转子或电极的极微小几何形状误差都会形成干扰力拒,造成陀螺漂移。静电陀螺仪是精度的陀螺仪,而且适用于长时间工作的环境,因而在核潜艇和远程飞机上已经得到普遍应用。

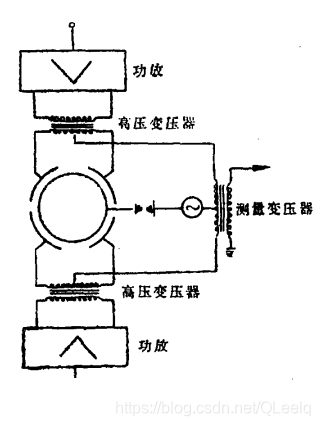

- 激光陀螺:在闭合光路中,由同一光源发出的沿顺时针方向和反时针方向传输的两束光发生干涉,利用检测相位差或干涉条纹的变化,可以测出闭合光路旋转角速度。激光陀螺仪的基本元件是环形激光器。激光陀螺精度高,具有很强的抗冲击能力和很宽的动态范围。存在的问题是其制造工艺比较复杂,因而造成成本偏高,同时其体积和重量也偏大。这一方面限制了其进一步的发展和应用,另一方面也促使激光陀螺仪向低成本、小型化以及三轴整体式方向发展。

- 光纤陀螺:是以光导纤维线圈为基础的敏感元件, 由激光二极管发射出的光线朝两个方向沿光导纤维传播。光传播路径的不同,决定了敏感元件的角位移。光纤陀螺仪与传统的机械陀螺仪相比,优点是全固态,没有旋转部件和摩擦部件,寿命长,动态范围大,瞬时启动,结构简单,尺寸小,重量轻。与激光陀螺仪相比,光纤陀螺仪没有闭锁问题,也不用在石英块精密加工出光路,成本相对较低。现代光纤陀螺仪是一种能够地确定运动物体方位的仪器,它是现代航空,航海,航天和国防工业中广泛使用的一种惯性导航仪器,它的发展对一个国家的工业,国防和其它高科技的发展具有十分重要的战略意义。

- 微机械陀螺(MEMS 陀螺):体积小、重量轻,主要采用类集成电路的硅加工工艺,器件尺寸均在毫米量级,重量在克级。具有批量生产、成本低、性能稳定、抗干扰能力强的特点。由于器件是一个整体无须装配组合,所以有良好的整体稳定性、抗干扰能力,可靠性高。而且易集成,采用 MEMS 工艺的陀螺很容易进行系统集成,将电路加速度计集成一体实现惯性组合。由于具有以上优点,因此 MEMS 陀螺在各个领域都有广泛的应用。尤其在对重量、尺寸要求很高的航空、航天、军事、工业应用、智能制造等领域,MEMS 陀螺具有的优势。

- 磁力计工作原理

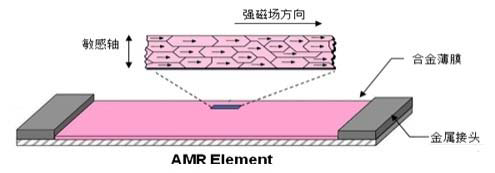

磁力计是利用地磁场来定北极的一种器件。它能提供装置在 XYZ 各轴所承受磁场的数据,接着相关数据会汇入微控制器的运算器,以提供磁北极相关的航向角,利用这些信息可侦测地理方位。磁力计是采用三个互相垂直的磁阻传感器,每个轴向上的传感器检测在该方向上的地磁场强度。

上图为一种采用具有晶体结构的合金材料。它们对外界的磁场很敏感,磁场的强弱变化会导致磁阻传感器电阻值发生变化。

角度(如俯仰角、横滚角、航向角)是描述物体姿态的位置参数,其定义依赖于 “参考系”(如地面坐标系、惯性坐标系)。要得到角度,需要明确物体相对参考系的方位关系,而 IMU 的传感器本身无法直接感知这种 “方位关系”。加速度计能感知的 “重力方向” 和陀螺仪能感知的 “旋转速率”,都是相对自身坐标系的运动量,而非与外部参考系的直接角度关系。例如:陀螺仪只能告诉你 “每秒转了多少度”,但无法直接告诉你 “当前相对于地面倾斜了多少度”;加速度计能告诉你 “重力在哪个方向”,但无法直接告诉你 “这个方向对应的角度是多少”—— 这些都需要通过数学模型(如坐标系转换、姿态解算算法)推导。

以 MPU6050 为例,它是一款由 InvenSense 公司生产的六轴运动跟踪设备,集成了三轴陀螺仪和三轴加速度计。其工作原理基于 MEMS(微机电系统)技术,通过微小的机械结构感应和测量加速度和角速度的变化,以此来确定设备的运动状态。陀螺仪的部件是一个振动的陀螺,能检测到由于外部旋转而产生的科里奥利力,从而判断出角速度;加速度计则通过测量由于重力或运动所产生的加速度变化来确定方向和运动。MPU6050 具备高性能的动态范围,其陀螺仪可以测量 ±250、±500、±1000 和 ±2000°/sec(度每秒)的角速度,加速度计可以测量 ±2g、±4g、±8g 和 ±16g 的加速度。它具有数字输出功能,可直接通过 I2C 或 SPI 接口与微控制器通信,广泛应用于手机、游戏控制器、机器人、无人机、可穿戴设备等领域,能够提供的运动检测和分析,实现手势识别、运动追踪、姿态估计等多种功能。此外,MPU6050 自带的数字运动处理器(DMP)功能,能够直接在传感器内部处理数据,减轻微控制器的负担。DMP 集成了运动学方程,并可以直接输出姿态数据,例如四元数,提供实时、高精度的运动数据。其工作原理基于预先设定的算法和滤波器,对原始的加速度和角速度数据进行处理,提取设备的姿态信息,这些计算过程由专用的硬件加速器执行,确保了高效的运算。DMP 能够实现别的数据处理,包括滤波、姿态解算和步态检测等,支持多种输出格式,方便开发者获取数据,还提供了一定的用户可编程性,让开发者能根据需求调整算法。同时,DMP 能够通过 FIFO(先进先出缓冲区)存储数据,优化数据处理效率,还支持与外部传感器数据的融合,如磁力计,进一步提高姿态估计的准确度。

单一传感器无法可靠输出角度,必须通过融合加速度计和陀螺仪的数据(必要时加入磁力计)进行解算,原因是两者存在互补的局限性。

| 传感器 | 优势 | 局限性 |

|---|

| 加速度计 | 可通过重力场获取倾斜参考 | 受运动加速度干扰(动态场景失效) |

| 陀螺仪 | 动态场景下输出稳定(无外部干扰) | 积分漂移(误差随时间累积) |

通过融合算法(如卡尔曼滤波、互补滤波),可结合两者的优势:用加速度计的 “参考”(重力方向)修正陀螺仪的漂移;用陀螺仪的 “动态稳定性” 弥补加速度计在运动时的干扰。

IMU 无法直接测量角度的原因是:其一,其传感器(加速度计、陀螺仪)的物理特性决定了它们只能输出加速度和角速度(运动量),而非角度(位置参数);其二,角度作为姿态参数,需要通过对运动量的积分(陀螺仪) 或参考系推导(加速度计) 获得,且单一传感器的误差需通过融合解算抵消。IMU 的角度输出本质是 “惯性解算” 的结果 —— 通过数学模型将加速度和角速度转化为姿态角度,这是由惯性传感器的原理和角度参数的定义共同决定的。此外,IMU 还有一些重要参数,如分辨率是指陀螺仪芯片能够测量的角度,分辨率越高,测量的精度就越高;量程是指陀螺仪芯片能够测量的角度范围,量程越大,应用范围就越广;频率响应是指陀螺仪芯片可测量的频率,频率响应越高,测量的反应速度就越快;零偏指在静态状态下,陀螺仪输出的角速度值,其实际值与理论值之间的偏差,该值通常会因为加速度的影响而发生变化;陀螺仪零偏误差是指陀螺仪输出值在没有物理旋转时的平均偏差,通常以度 / 秒为单位;陀螺仪非线性误差是指陀螺仪输出值与物理旋转速度之间的非线性误差,通常以百分比表示;加速度计非线性误差是指加速度计输出值与物理加速度之间的非线性误差,通常以百分比表示;动态响应主要体现在动态性能和带宽两个方面,动态性能越好,表示芯片能够快速响应运动状态的变化,带宽越宽,表示芯片能够处理更高频率的运动信号;温漂是指陀螺仪芯片在温度变化的情况下,输出信号的漂移程度,温漂越小,表示芯片的精度和稳定性在不同温度下都能得到保证;频率范围是指陀螺仪芯片能够测量的旋转频率范围,频率范围越广,表示芯片能够应对更广泛的测量需求;同轴性是指陀螺仪芯片对旋转轴的测量精度,同轴性越好,表示芯片能够准确测量旋转事件;稳定性是指陀螺仪芯片输出信号的稳定程度,稳定性越好,测量的准确性就越高。