在半导体制造领域,晶圆是基础,其表面质量直接影响芯片的性能、可靠性和良品率。随着半导体技术向更小尺寸、更高性能发展,对晶圆表面缺陷的检测精度和效率提出了极高要求。

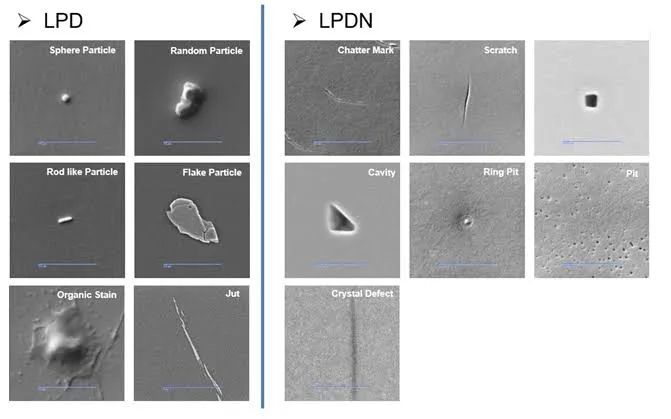

- 颗粒

颗粒是晶圆表面常见的冗余物,尺寸从几十纳米到几百微米不等。在刻蚀工序中,反应副产物若未彻底清除,会以颗粒形式残留在晶圆表面;抛光时,抛光材料碎屑或环境尘埃颗粒可能附着;清洗不彻底也无法去除遗留颗粒和新污染物。光刻时,颗粒会遮挡光线,导致集成电路结构出现线宽偏差、短路或断路等问题,严重影响芯片性能和可靠性。

- 污染物

晶圆表面还可能存在有机污染物和金属离子污染物。有机污染物通常来自光刻胶、光刻工艺中的有机溶剂残留或生产环境中的有机挥发物,会在晶圆表面形成薄膜,影响后续工艺中材料的沉积和刻蚀均匀性,导致图案不完整、器件性能不稳定。金属离子污染物可能来源于加工设备磨损、化学试剂杂质等,附着在晶圆表面后会扩散进入半导体材料内部,改变材料电学性能,引发漏电、短路等问题,降低芯片良品率。

- 滑移线缺陷

滑移线缺陷是常见的晶体缺陷,主要因晶体生长时加热不均匀产生。温度分布不均使晶体内部产生应力,超过一定程度时,原子沿特定晶面滑移,在晶圆表面形成水平细小直线,通常出现在晶圆外围边缘。虽然可通过人工观测辨认,但会导致局部区域电学性能不一致,增加信号传输延迟和噪声,在高频电路中可能引发信号失真,影响芯片正常工作。 - 堆垛层错

堆垛层错一般出现在外延层,是由于晶体结构中密排面的正常堆垛顺序被破坏导致的。在实际生长过程中,杂质原子掺入、生长速率波动等因素会使某一层原子堆垛顺序错误。堆垛层错尺寸通常在微米级别,会改变晶体电子结构,影响载流子运动,降低芯片电子迁移率和开关速度,还可能成为其他缺陷的源头,加剧对芯片性能的损害。

- 划痕

划痕是常见的机械损伤,多数由化学机械研磨(CMP)过程造成。CMP 工艺中,若研磨过程控制不当,如研磨压力不均匀、研磨颗粒分布不均或研磨垫表面有硬质颗粒嵌入,会导致晶圆表面被划伤。划痕可能呈弧状或非连续点状分布,宽度和深度各异,会破坏晶圆表面平整度,影响后续薄膜沉积和光刻精度,甚至切断电路连线,导致芯片功能失效。 - 其他机械损伤

晶圆在切片、搬运、封装等过程中还可能受到碰撞、挤压等机械损伤。切片时,切割刀具磨损或切割参数设置不当,会使晶圆边缘产生崩边、微裂纹等缺陷;搬运操作不慎会造成表面损伤;封装压力过大可能导致晶圆变形、破裂。这些机械损伤会引发电气短路、开路以及机械稳定性下降等问题,严重时会使芯片报废。

- 自动光学检测(AOI)

AOI 技术基于光学原理,通过精密仪器平台运动带动图像采集装置对晶圆表面逐点扫描,获取图像信息。利用数字图像处理技术将采集图像与标准图像对比分析,识别缺陷。市场上科磊(KLA)的 SP 系列是的 AOI 量测机台,如 Tenor Surf scan SP7 采用先进激光散射技术,能检测亚微米级颗粒和缺陷,扫描速度快,适用于大规模生产线。机台发射光线照射晶圆表面,光线反射、散射后被图像采集装置收集转化为电信号,计算机通过图像处理算法分析信号,与标准图像比对确定缺陷位置、大小和类型。 - 光干涉检测

光干涉检测基于光的干涉原理,将一束光分为参考光和测量光,两束光在探测器处叠加形成干涉图样。晶圆表面存在缺陷时,干涉图样会异常,通过分析图样可获取缺陷深度、高度和形状等信息。Zygo 公司的 NewView 系列光学干涉仪是代表性机台,如 NewView 7300 能实现高精度三维表面形貌测量,检测纳米级表面缺陷。机台光源发出的光经分光镜分为参考光和测量光,测量光聚焦到晶圆表面反射后与参考光在探测器干涉,探测器将干涉信号转换为电信号,计算机处理和解调信号,重建晶圆表面三维形貌,与标准形貌对比识别缺陷。

- 扫描电子显微镜(SEM)

SEM 利用高能电子束扫描样品表面,电子与样品原子相互作用产生二次电子、背散射电子等信号。收集和分析这些信号可获得样品表面微观形貌信息。日立(Hitachi)的 SU8000 系列扫描电子显微镜具有高分辨率、大景深特点,能清晰观察纳米级颗粒、细微划痕等微小缺陷。电子枪发射的高能电子束聚焦后扫描晶圆表面,产生的二次电子被探测器接收转化为图像信号,形成放大图像,操作人员通过观察图像识别缺陷。 - 电子束缺陷检测(EBD)

EBD 技术专门用于检测晶圆表面缺陷,通过电子束扫描,利用电子与缺陷相互作用产生的特征信号识别缺陷。与 SEM 不同,EBD 更侧重于快速、准确检测缺陷并分类统计分析。科磊(KLA)的 eDRX 系列电子束缺陷检测机台结合先进电子光学系统和智能算法,能高效检测多种缺陷,适用于大规模生产线质量监控。机台发射的电子束与缺陷相互作用产生独特信号,探测器收集转化为电信号,计算机通过预设算法分析信号,判断缺陷类型和位置并生成。

- X 射线衍射(XRD)

XRD 技术利用 X 射线与晶体相互作用产生的衍射现象检测晶圆内部晶体结构缺陷。X 射线照射晶圆,满足布拉格条件时发生衍射,产生特定衍射图样。分析衍射图样特征,如衍射峰位置、强度和宽度等,可获取晶体结构信息,判断是否存在晶格畸变、位错等缺陷。布鲁克(Bruker)的 D8 Discover X 射线衍射仪具有高分辨率、高灵敏度特点,能测量晶体衍射数据,常用于检测晶圆晶体质量。X 射线源发出的 X 射线经准直器照射晶圆样品,晶体原子平面对 X 射线衍射,探测器接收衍射 X 射线信号转化为电信号,计算机根据布拉格定律和晶体结构模型分析数据,确定晶体结构参数和缺陷情况。 - X 射线荧光(XRF)

XRF 技术用于检测晶圆表面元素组成和杂质含量。X 射线照射晶圆表面,激发样品中原子内层电子跃迁,外层电子填补空位时发射特征 X 射线荧光。每种元素的特征 X 射线荧光波长和能量独特,测量其波长和强度可确定元素种类和含量。赛默飞世尔科技(Thermo Fisher Scientific)的 ARL PERFORM'X X 射线荧光光谱仪能快速、准确分析晶圆表面微量杂质元素,用于监控原材料质量和检测污染情况。X 射线管产生的高能 X 射线照射晶圆样品,激发原子发射特征 X 射线荧光,经晶体分光后被探测器接收转化为电信号,计算机与标准元素谱库比对确定元素种类和含量。

AFM 通过检测探针与样品表面原子间的相互作用力获取样品表面形貌信息。将微小探针接近样品表面,原子间产生微弱相互作用力,如范德华力、静电力等。测量相互作用力变化,控制探针扫描样品表面,记录探针垂直位移,得到样品表面三维形貌图像,识别表面缺陷。AFM 的部件是带有微小探针的悬臂,探针接近晶圆表面时,原子间相互作用力使悬臂弯曲或振动。机台利用光学杠杆原理,通过激光照射悬臂背面,反射光被位置敏感探测器接收,悬臂弯曲时反射光位置变化,探测器将变化转化为电信号,计算机根据电信号变化计算探针与样品表面距离,重建样品表面三维形貌。

晶圆表面缺陷的准确检测对半导体制造至关重要。不同类型的缺陷,如表面冗余物、晶体缺陷和机械损伤,会对芯片性能产生不同程度的负面影响。通过采用光学检测、电子束检测、X 射线检测和原子力显微镜等多种量测技术,结合相应的先进量测机台,能够实现对晶圆表面缺陷的高效、检测。