在工业自动化领域,变频器作为电力传动系统的部件,其稳定运行至关重要。它能够根据负载的需求调整电机的转速和功率,从而实现节能、提高生产效率等目标。然而,当变频器遭遇异常情况时,如何迅速切断电源,保护设备不受损害,就成为了一个关键问题。今天,我们就来深入探讨变频器跳闸保护机制,揭秘其背后的工作原理与实战应用,让你的设备安全无忧!

想象一下,当变频器在运行过程中突然遭遇过载、短路等异常情况,如果没有及时有效的跳闸保护机制,后果将不堪设想。设备可能因此受损,导致生产停滞,增加维修成本,甚至引发更大的安全事故,危及人员生命安全。那么,你的变频器跳闸保护机制是否真的靠谱呢?接下来,让我们一起揭开它的神秘面纱!

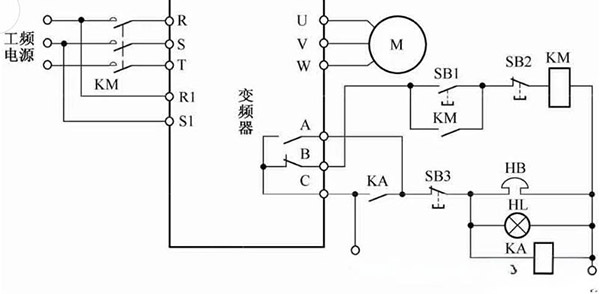

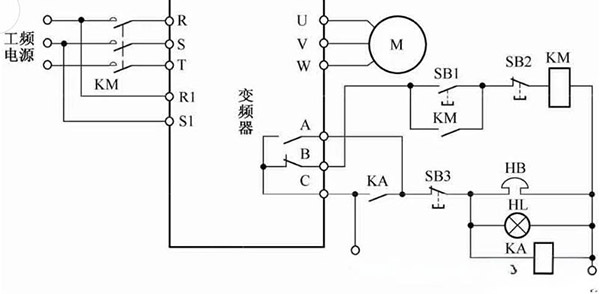

变频器跳闸保护机制的在于其异常输出端 A、B、C。其中,A、C 之间相当于一个常开开关,B、C 之间则相当于一个常闭开关。当变频器工作正常时,A、C 之间断开,B、C 之间闭合,接触器 KM 线圈得电,KM 主触点闭合,为变频器提供稳定的工频电源,确保电机能够正常运转。

然而,一旦变频器遭遇异常情况,如过载、短路等,A、C 之间将迅速闭合,B、C 之间则断开。这一变化将触发一系列连锁反应:

- B、C 之间断开:导致接触器 KM 线圈失电,KM 主触点断开,从而切断变频器的供电,避免设备进一步受损。这种快速切断电源的方式能够有效防止故障扩大,保护变频器内部的电子元件不受损坏。

- A、C 之间闭合:使继电器 KA 线圈得电,KA 触点闭合,进而触发振铃 HB 和报警灯 HL,发出声光报警信号,提醒操作人员及时采取措施。声光报警能够在时间引起操作人员的注意,以便他们迅速响应,排查故障原因。

了解了变频器跳闸保护机制的工作原理后,我们来看看在实际应用中如何操作与维护这一机制。

- 供电控制:通过按下按钮 SB1 和 SB2,可以分别实现接触器 KM 线圈的得电与失电,从而控制变频器的供电。这一操作应确保在变频器正常运行和需要停机维护时能够顺利进行。在启动变频器时,按下 SB1 使接触器 KM 线圈得电,为变频器供电;在需要停机维护时,按下 SB2 使接触器 KM 线圈失电,切断变频器的电源。

- 异常跳闸保护测试:为了验证变频器跳闸保护机制的有效性,可以模拟异常情况(如人为短路变频器输出端),观察 A、C 之间是否闭合,B、C 之间是否断开,以及声光报警信号是否及时发出。定期进行这样的测试能够确保跳闸保护机制在实际发生异常时能够正常工作。

- 日常维护:定期检查变频器跳闸保护机制的接线是否松动、触点是否磨损等,确保其处于良好的工作状态。同时,操作人员应熟悉跳闸保护机制的工作原理和操作流程,以便在紧急情况下能够迅速采取措施。例如,每月对接线进行检查,及时拧紧松动的螺丝;定期清洁触点,去除氧化层,保证接触良好。

在了解了变频器跳闸保护机制的基本原理和实战应用后,你是否开始思考你的变频器跳闸保护还有哪些提升空间呢?比如,是否可以通过增加更多的传感器和监控设备来提高异常检测的准确性?是否可以通过优化跳闸保护逻辑来减少误报和漏报的情况?例如,可以增加温度传感器,实时监测变频器内部的温度,当温度过高时提前发出预警;还可以利用智能算法对异常信号进行分析,提高判断的准确性。欢迎在评论区分享你的见解和想法!