在集中式光伏逆变器应用中,基于 1200 V IGBT 的 3 电平中性点箝位拓扑是一种流行的方法。然而,考虑到高额定电流、低杂散电感和广泛可用的标准化外壳的要求,找到合适的

功率模块通常具有挑战性。因此,需要为 1500VDC 三电平集中式光伏逆变器提供智能解决方案。

通常,当使用多个标准半桥电源模块开发 3 电平 NPC 拓扑时,会出现问题。IGBT 模块的串联会产生高杂散电感,这与高

开关 di/dt 相结合会导致高开关过电压 [2]。具有集成 NPC 拓扑相臂(包含 4 个 IGBT 和 6 个

二极管)的 IGBT 模块可能具有较低的杂散电感,但不适用于高额定电流,并且由于内部电路复杂,成本更高 [3]。解决方案是将有源中性点钳位 (A-NPC) 拓扑与智能调制方案结合使用,从而能够使用半桥 IGBT 模块,例如新的事实上的标准(LV100 模块),而不会出现由高换向电感引起的开关过电压问题。

由于系统成本显著降低,1500 VDC 的直流电压近已成为公用事业规模光伏发电厂的标准。因此,必须选择合适的电路拓扑和半导体器件,能够处理集中式

太阳能逆变器的 1500 VDC 直流链路,以满足与成本、效率、可靠性和电网谐波相关的要求。

2 电平拓扑结构不可取,因为考虑到瞬态过电压,1.7 kV IGBT 无法提供足够的故障裕量。此外,在这样的工作条件下,由于宇宙射线,1.7 kV IGBT 的故障率很高。更高电压的器件(如 3.3 kV IGBT)具有较低的宇宙射线感应故障率,并且还为瞬态过电压提供了足够的裕量。然而,3.3 kV IGBT 的开关和导通损耗不能满足与效率和开关频率相关的系统要求。优化的中间电压等级 IGBT 阻断能力在市面上无法支持 1500 VDC 应用。因此,在可再生能源应用领域,基于 1200 V IGBT 的 3 电平拓扑是当今直流母线电压高达 1500 VDC [6] 的逆变器的拓扑。

半桥电路配置是高功率 1200 V IGBT 模块的普遍电路拓扑。一个主要原因是半桥模块提供的内部布局经过优化,以减少换向电感回路,从而可以在运行期间使用具有合理瞬态过电压的大电流 1200 V 模块。通过在 3 电平 NPC 拓扑中使用这些半桥模块,换向环路中涉及多个模块,因此,不存在低电感内部模块布局的好处。因此,除非显著降低开关速度,尤其是 di/dt 以减少瞬态过电压,否则无法使用半桥模块。对于一代的沟槽式 IGBT,在关断时通过栅极电阻实现的 di/dt 可控性是有限的,因此不可能显著降低开关速度。此外,由于这种减速而导致的开关能量增加将对系统效率、功率密度产生负面影响,并终降低逆变器成本。

使用半桥/斩波器模块的 3 级 NPC 换向经典的 3 级 NPC 拓扑

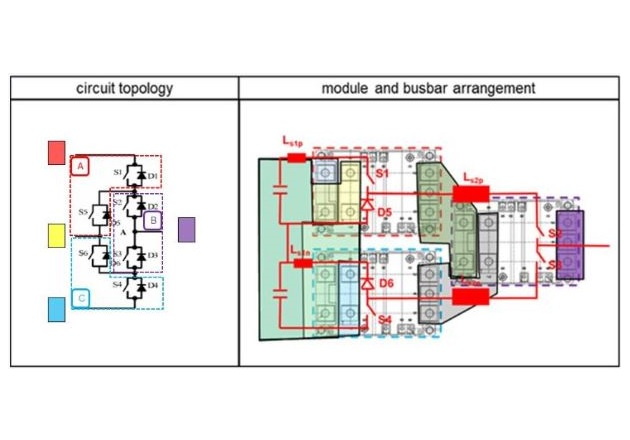

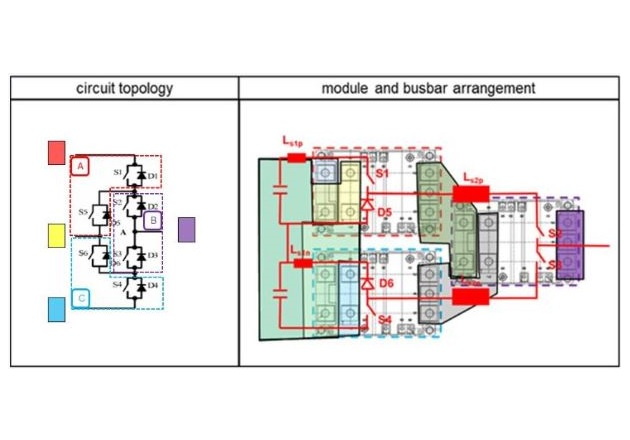

要构建 3 级 NPC 拓扑,需要三个模块(一个半桥模块和两个斩波器模块),如图 1 所示。模块 A 和 C 是斩波器模块,模块 B 具有半桥配置。由于优化了低电感 IGBT 模块布局并考虑了适当的叠层直流母线设计,因此模块 A 和 B(Ls1p 和 Ls1n)对直流母线的寄生杂散电感很小。然而,在多个模块上换向期间的杂散电感(Ls2p 和 Ls2n)没有得到优化,因此相比之下相对较高。

图 1:基于三个 LV100 IGBT 模块的 3 电平 NPC 拓扑。

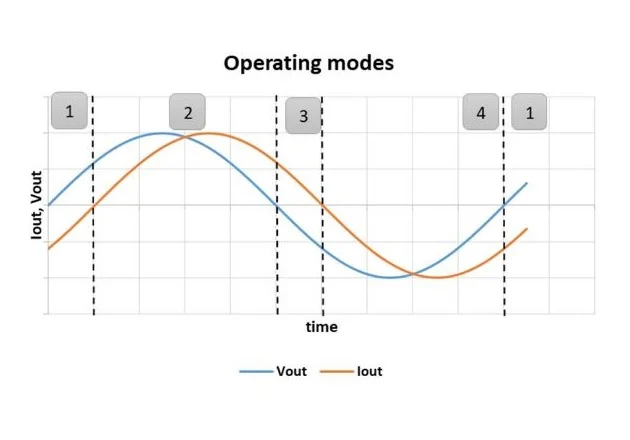

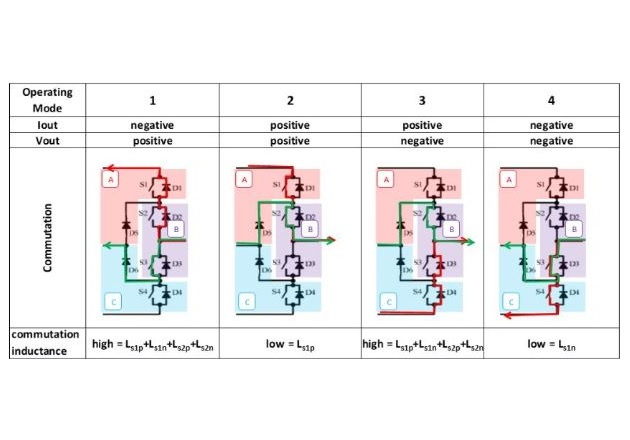

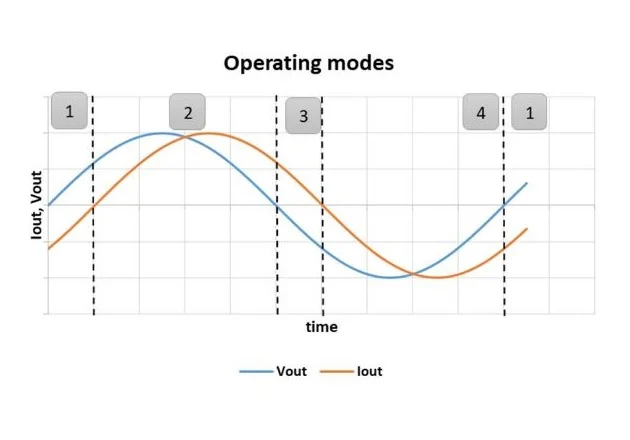

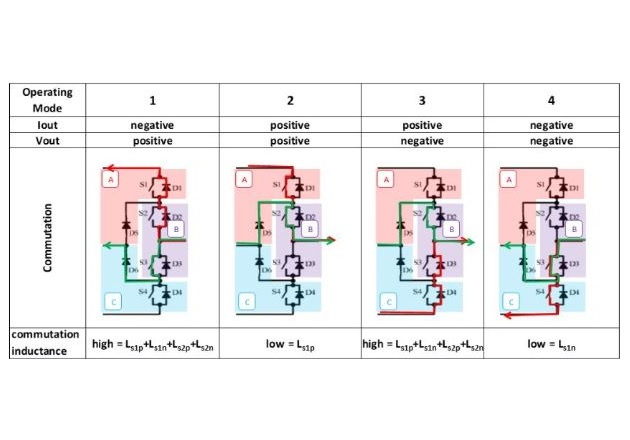

根据图 2 中所示的与输出电压相移和输出电流相关的工作模式,需要考虑不同的换向电感。图 3 显示了 3 电平 NPC 拓扑的不同工作模式。

图 2:3 电平逆变器的工作模式

在工作模式 2 和 4 中,由于换向在一个功率模块内(类似于传统的 2 电平操作),因此有效换向电感很低。IGBT 模块 B 传导电流,但不参与换向环路。在工作模式 1 和 3 中,有效换向电感很高,因为所有 3 个模块都参与换向事件。因此,可能会发生过电压,这可能会超过半导体的阻断能力,并导致 IGBT 模块损坏。

图 3:3 电平 NPC 拓扑的工作模式

利用 A-NPC 拓扑实现低电感换向在 A-NPC 3 电平拓扑中,有源开关 (IGBT) 被添加到 NPC 拓扑的中性点箝位二极管 D5 和 D6 中。通过使用这些 IGBT,可以使用中性电压的替代换向路径。可以使用不同的控制策略,这可能会导致不同

开关元件之间的功率损耗分布更加均匀 [1] [5]。

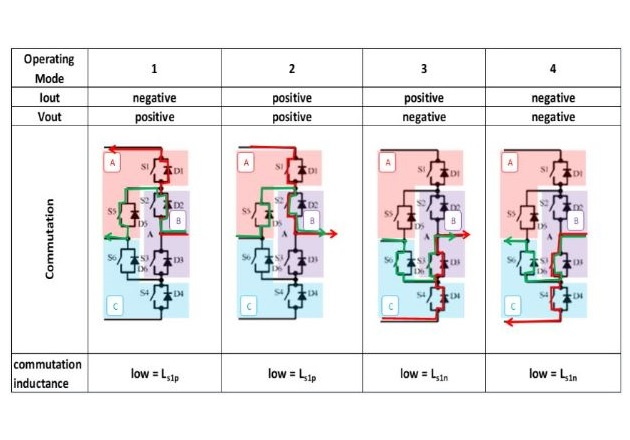

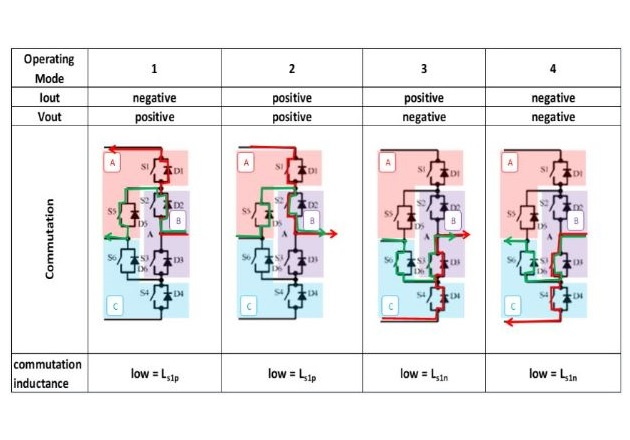

除了这些优势外,A-NPC 拓扑还有助于实现低电感换向环路。图 4 显示了使用三个半桥模块构建的 A-NPC 拓扑。例如,当经典的 NPC 拓扑处于工作模式 1 时,由于换向事件涉及多个模块,因此没有低电感路径可用。然而,当 A-NPC 拓扑处于工作模式 1 时,D2 和 S5 上有一个新的低电感路径可用。此外,在工作模式 3 中,S6 和 D3 上的新低电感路径也可用。因此,在所有四种工作模式下,都存在一个利用有源开关的低电感换向回路。不存在涉及多个模块的高电感换向路径。

图 4:3 电平 A-NPC 拓扑的工作模式

使用 LV100 IGBT 模块进行 3 级评估

测试设置

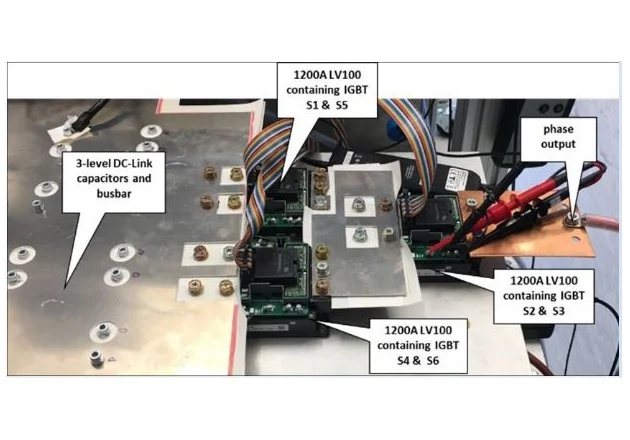

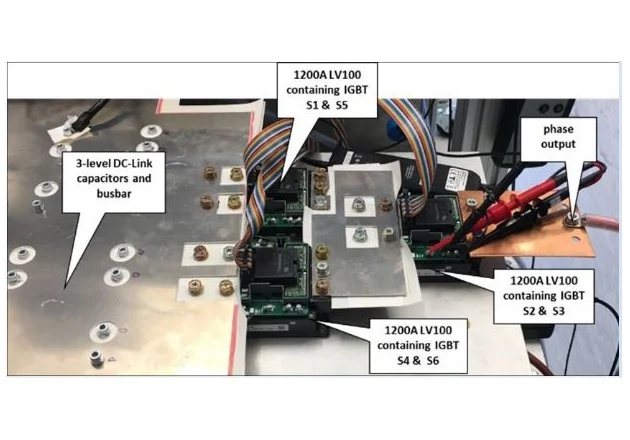

考虑到 LV100 封装已被确立为可再生能源、工业驱动、铁路转换器和电网应用等高功率应用的新标准 [7],我们构建了一个包含三个工业 1200 A IGBT 半桥模块的测试装置。该设置代表一个 3 电平 A-NPC 相位臂,如图 5 所示。经典的 NPC 拓扑换向也通过保持 IGBT S5 和 S6 关闭来评估。已经评估了有效换向电感和电流,可在不超过 1200 V 的情况下进行切换。该评估的条件是 Tj=25°C 和 VCC = 1500 V (2 x 750 V)。

图 5:基于三个 1200 A LV100 IGBT 半桥模块的 3 电平测试装置

评估结果

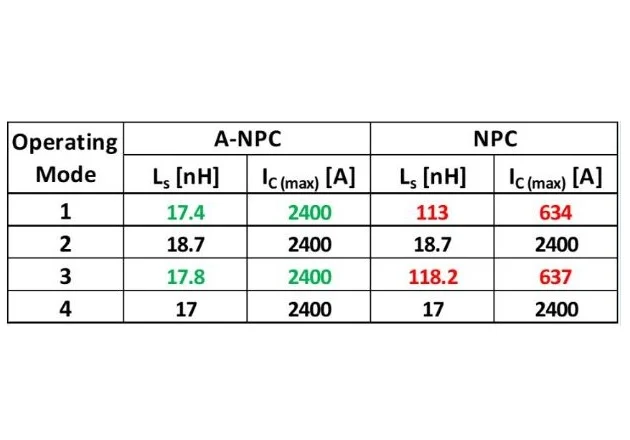

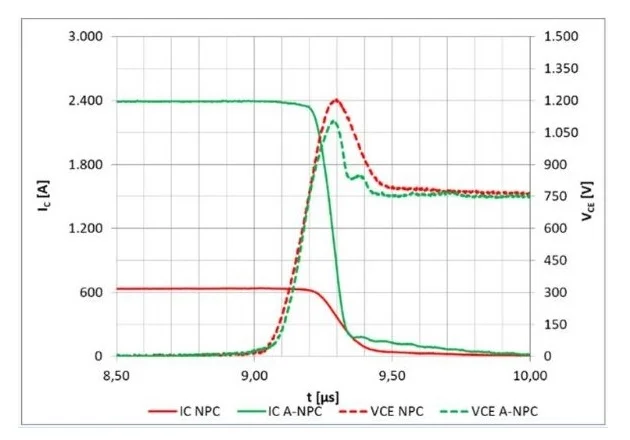

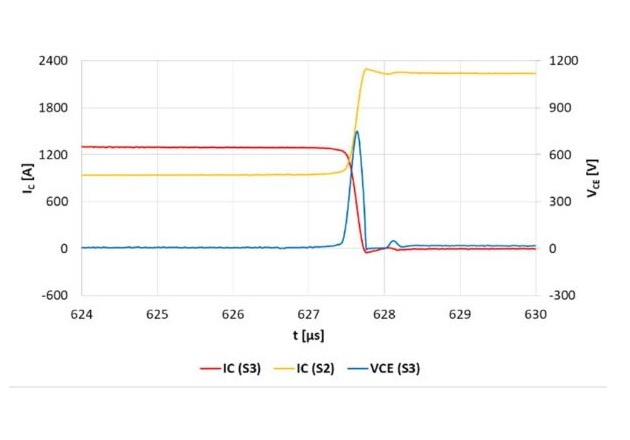

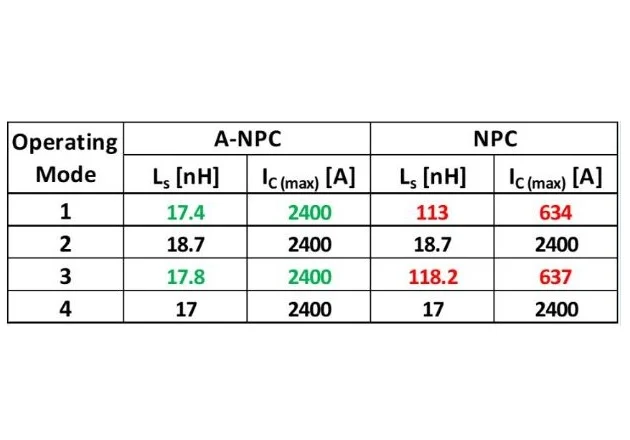

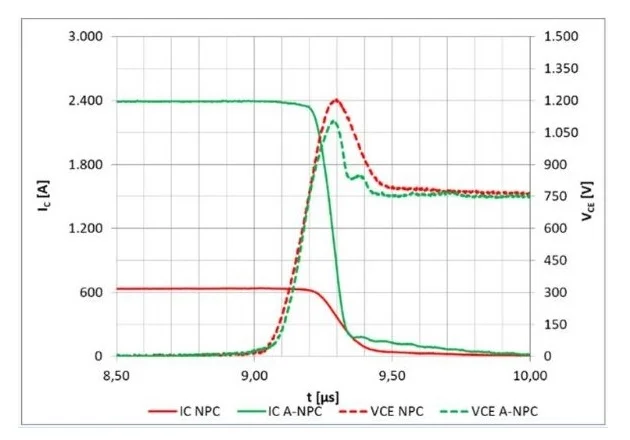

图 6 所示的评估结果表明,通过使用 A-NPC 拓扑,所有工作模式下的杂散电感都小于 19 nH。在所有工作模式下,2400A 的电流(两倍额定电流)不受瞬态过电压的限制。此处指示的 2400A 限制与 1200A IGBT 模块 [8] 数据表中的 RBSOA 限制有关。如图 7 所示,当关断 2400 A 的集电极电流 IC 时,集电极-发射极电压 (VCE) 小于 1100 V。然而,通过使用经典的 NPC 拓扑,VCE 可以达到 1200 V,同时关闭 637 A 的集电极电流。高过电压是由 118.2 nH 的高杂散电感引起的。

图 6:工作模式的评估结果:A-NPC 和 NPC 拓扑在 1200V 时的换向电感和集电极电流

图 7:IGBT 关断波形比较:VCC=2x750 V,Tj=25°C 时,工作模式 3 中的 A-NPC 与 NPC。

A-NPC 拓扑中的零电压交叉换向 3 电平电压源 PV 逆变器调制基频为 50 Hz 或 60 Hz 的正弦电压。在正弦半波(正或负)期间,A-NPC 拓扑提供低电感换向路径。然而,在改变输出电压的极性时,例如从工作模式 2 更改为 3 或从 4 更改为 1,无法避免多个模块的高感应换向。在纯有功功率 [3] [4] (cos(φ)=1/-1) 的功率因数的情况下,输出电流为零,较高的换向电感不会引起过电压。

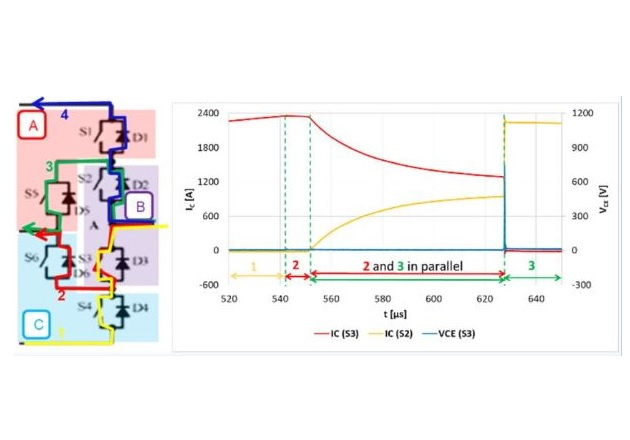

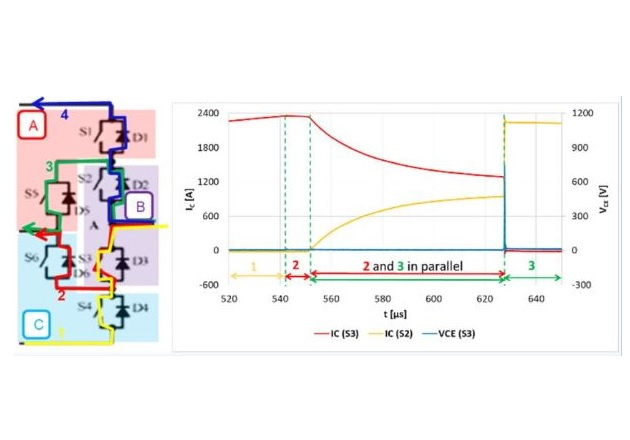

但是,如果逆变器必须提供无功功率,则电流需要通过高电感路径进行换向。由于集电极电流限制(如评估的 637 A)是不可接受的,因此需要一种专用的新型开关模式来降低过电压。图 8 中的示例显示了在负输出电流条件下,输出电压极性从负半波变为正半波期间的换向。这表示从操作模式 4 到 1 的变化。在负半波期间,IGBT S4 和 S6 交替切换。电流在路径 1 和 2 之间交换。通过更改为正电压半波,电流必须通过 118.2 nH 的高电感路径从半桥 IGBT 模块 C 换向 A。在极性变化期间,可以通过打开 IGBT S2、S3、S5 和 S6 并联接通换向路径 2 和 3。

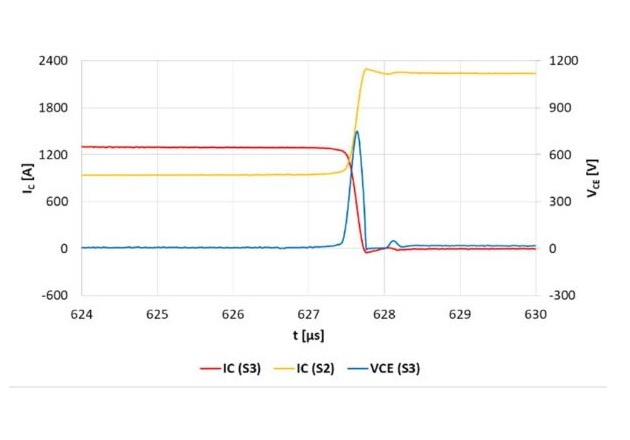

如图 8 中的波形所示,电流自然会通过路径 2 到 3 部分换向。在对 1200 A LV100 IGBT 模块的评估中,可以观察到,在 80μs 后,路径 2 (IC S3) 的约 40% 的电流已换向路径 3 (IC S2),没有任何过电压。在此部分换向之后,可以通过关闭 IGBT S6 和 S3 来关闭路径 2。在此关闭时,di/dt 降低,因为电流在关闭前已经减少了 40%。如图 9 所示,当 IGBT S3 关闭时,由关断 di/dt 和相应的换向电感将产生过压。在 IGBT 上测得的过电压没有直流母线电压的大小,因为路径 3(D2 和 S5)已经导通。这

图 8:从工作模式 4 到 1 的新型换向,降低了过电压

图 9:IGBT S3 在降低过电压的新换向期间的关断波形

评估表明,在关断 2300 A 时,产生的过电压为 750 V,因此远低于 1200 V 的限制。因此,可以成功地将电压极性更改为正正弦半波,并且可以交替切换低电感路径 3 和 4。

LV100 针对可再生能源和工业应用进行了优化 已经证明,半桥 IGBT 模块可以在没有与 3 电平逆变器换向电感相关的典型缺点的情况下使用。此外,考虑到集中式光伏逆变器需要可靠、可扩展和标准化的功率模块,用于工业和可再生能源应用的 LV100 提供了优化的解决方案 [7]。

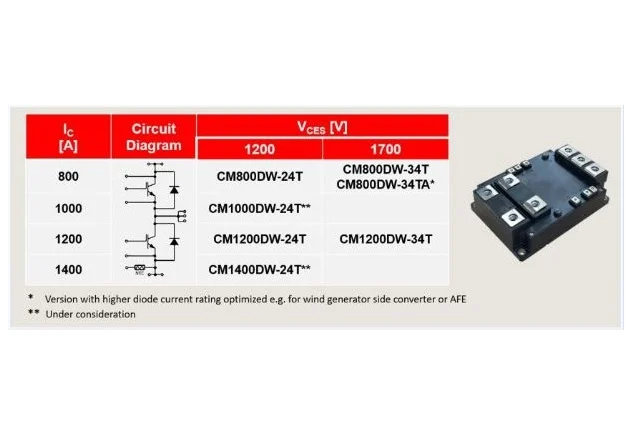

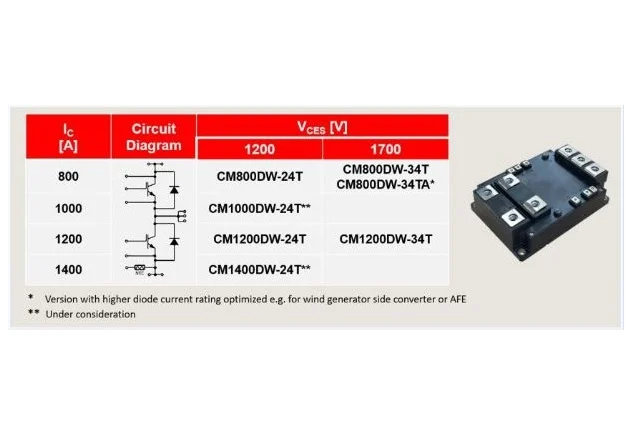

LV100 外壳是高功率 IGBT 模块的新事实上的标准,因此它与来自不同供应商的功率模块具有兼容的外形。用于 indutrail 应用的 LV100 系列涵盖 1200V 和 1700V 阻断电压额定值,如图 10 所示。用于 indutrail 应用的 LV100 基于 SLC 封装技术,该技术已被证明是一种无热循环故障的封装技术 [9]。由于 SLC 封装技术利用具有匹配热膨胀系数的互连材料,并且不需要焊料层将基板连接到基板,因此不存在热循环失效模式。第 7 代 IGBT 和二极管芯片的技术有助于实现尽可能高的逆变器效率。这些技术与先进的对称低电感内部布局相结合,可提供尽可能高的功率密度 [7] 和可靠的运行。

图 10:用于工业和可再生能源应用的 LV100 系列

总结

使用半桥 IGBT 模块可以实现具有低电感换向的大功率 3 电平集中式光伏逆变器。事实证明,通过将 LV100 IGBT 模块与有源中性线钳位 (A-NPC) 拓扑结合使用,低电感换向路径可用于所有工作模式。在输出电压极性变化期间,可以应用此处描述的新型换向模式来有效降低开关过电压。