标准 TO-247 封装具有导电安装片,通常处于漏极电位。出于安全考虑以及希望在同一

散热器框架上安装多个

分立器件的需要,通常希望将器件安装片与散热器电隔离。为此,在半导体封装和散热器之间使用外部导热电隔离箔已成为业界广泛采用的方法。尽管如此,采用外部隔离也存在重大缺陷。热阻增加、功率和电流处理能力下降、热管理复杂以及组装工作量大都是外部隔离策略的直接或间接后果。上述不利因素,尤其是功率处理能力下降的问题,变得不可接受,尤其是在使用SiC

MOSFET等宽带隙 (WBG) 半导体的情况下。

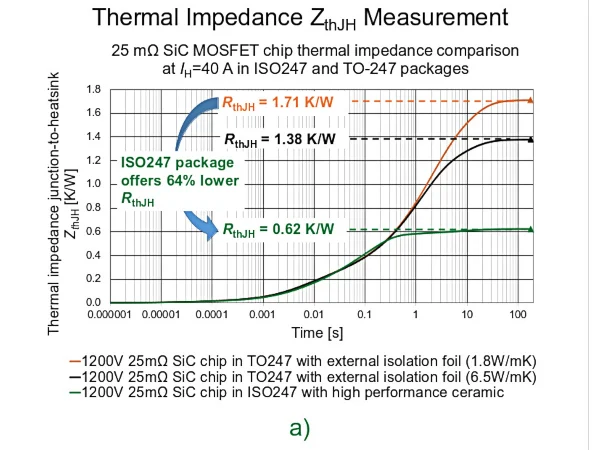

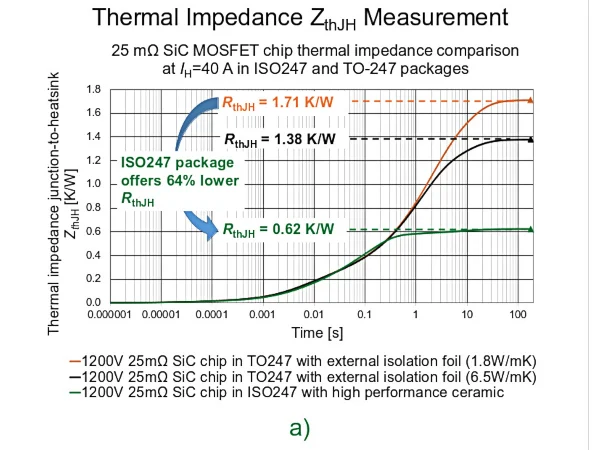

为了评估先进的 ISO247 封装的性能优势,使用表 1 中总结的各种封装和热界面配置的 1200 V、25 mΩ SiC MOSFET

芯片进行了热测量。根据 IEC 60747-8,使用冷却曲线法执行热测量,测量设置在参考文献中详细说明。

图 2 显示了加热电流 I H =40 A 时的热测量结果。从图 2a 明显看出,与 TO-247 器件相比,采用高性能陶瓷的 ISO247 将稳态热阻 R thJH提高了多达 64%。同样,如图 2b 所示,与具有外部隔离的 TO-247 器件相比, ISO247 封装中的 SiC 芯片温度可降低多达 60°C。这会导致在给定的加热电流下,结点和散热器之间的温度波动T JH更低。与标准分立器件相比, ISO247 的温度波动 ?T JH降低了近 53% ,从而显著提高了器件的寿命,进而提高了系统可靠性。

提高应用功率输出并降低系统级成本

为了证明使用 ISO247 后应用功率输出的改善,对不同的封装进行了热测量,加热电流 I H导致芯片温度 T vj为 130°C,所有封装都包含相同的 25 mΩ SiC MOSFET 芯片。结温 T vj选定为 130°C,因为大多数实际应用的设计工作温度为 T vj ≤130°C。图 3a 总结了热测量结果。显然,与结温为 130°C 的 TO-247 封装相比,ISO247 封装的功率处理能力显著提高了 170%,电流处理能力提高了 30%。

先进的 ISO247 封装展现出卓越的热性能,释放出提高终应用功率密度和输出功率的潜力。将直流链路电压为 800 V 的有源前端转换器(初设计为 20 kW)从采用外部隔离箔的 TO-247 封装的 1200 V、25 mΩ SiC MOSFET 升级为采用先进 ISO247 封装解决方案的相同 SiC MOSFET,可能会将此系统的直流功率输出提高到约 30 kW。如图 3b 所示,这意味着直流功率输出大幅增加(高达 48%)。

图 2. ISO247 和 TO-247 基 SiC MOSFET 之间的 a) 热阻抗和 b) 结温测量比较。图片由Bodo's Power Systems 提供

图 3. a) Tvj=130°C 时的热测量结果;b) 使用 ISO247 估计的应用功率输出增加。图片由 Bodo's Power Systems

ISO247 解决方案还提供了相当大的成本节约机会(表 2):

直接成本节省归因于电流和功率处理能力的增强、功率密度的提高、PCB 面积的节省以及 SiC 芯片成本的降低

通过取消隔离箔减少潜在的保修索赔,从而节省了间接成本