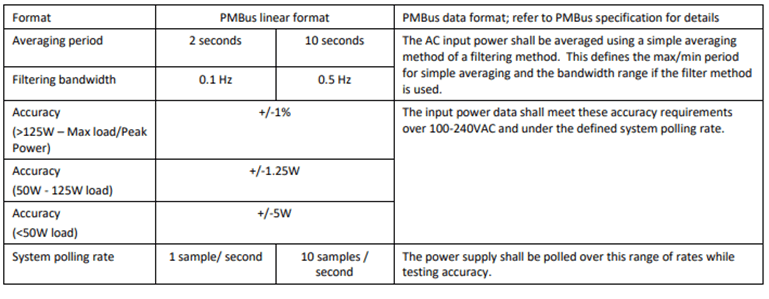

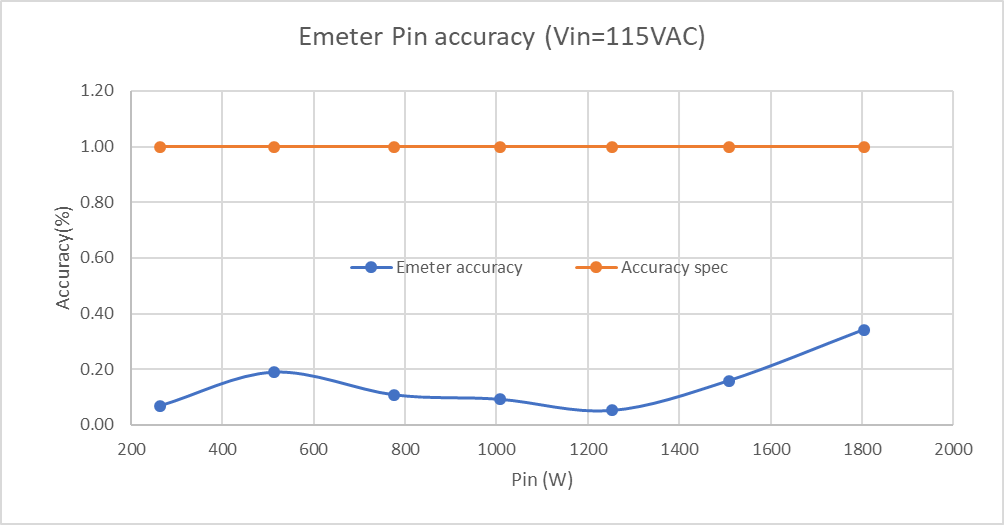

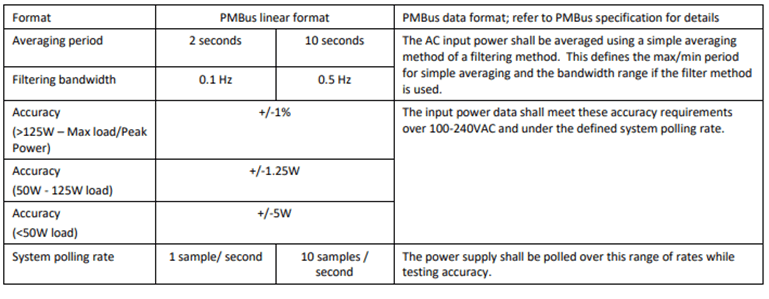

电子测量仪必须非常准确。图 1显示了模块化硬件系统 - 通用冗余电源 (M-CRPS) 电子测量仪的精度要求 [2],要求当负载大于 125 W 时,输入功率测量误差在 ±1% 以内;当负载在 50 W 至 125 W 之间时,输入功率测量误差在 ±1.25 W 以内;当负载低于 50 W 时,输入功率测量误差在 ±5 W 以内。 M-CRPS 电子表精度规格要求输入功率测量误差:负载大于 125 W 时,误差在 ±1% 以内;负载在 50 W 至 125 W 之间时,误差在 ±1.25 W 以内;负载低于 50 W 时,误差在 ±5 W 以内。

德州仪器广告

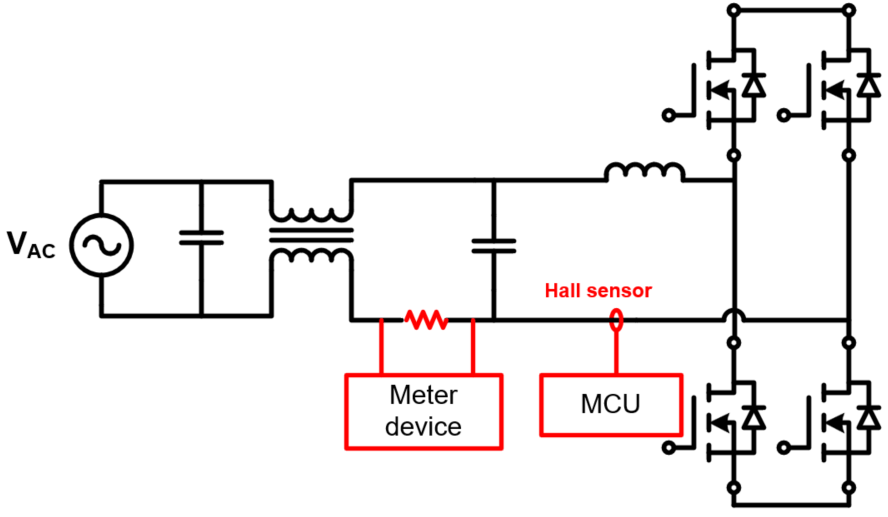

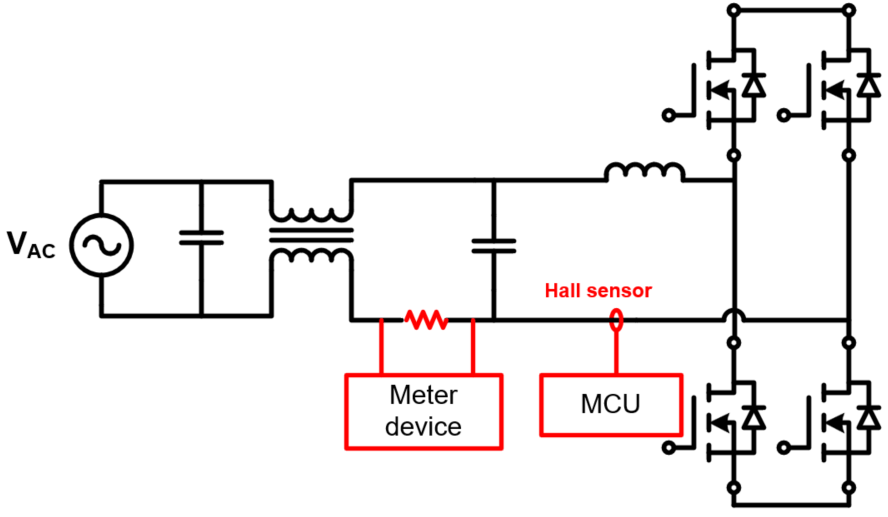

为了实现如此高的测量精度,传统上电子计量功能是通过专用计量装置 [3] 来实现的,如图2所示。功率因数校正 (PFC) 输入侧的分流器可感测输入电流,跨交流线和交流中性线的分压器(图 2 中未显示)可感测输入电压。专用计量装置接收此电流和电压信息,并计算输入功率和输入均方根 (RMS) 电流信息,并将结果发送到主机。

图 2传统电子表和 PFC 控制配置,其中:分流器放置在 PFC 输入侧以感测输入电流,分压器(未显示)感测交流线,交流中性线感测输入电压。德州仪器为了控制 PFC 输入电流,需要使用另一个电流传感器(如图 2 所示的霍尔效应传感器)来感测输入电流,然后将输入电流信息发送到 MCU 以进行 PFC 电流环路控制。但是,霍尔效应传感器和专用计量装置都很昂贵。 在本电源技巧中,我将讨论一种低成本但高精度的电子测量仪解决方案,该解决方案使用单个电流传感器进行电子测量和 PFC 电流环路控制。将电子测量仪功能集成到 PFC 控制代码中,无需使用专用的测量设备,不仅降低了系统成本,还简化了印刷电路板 (PCB) 布局并加快了设计过程。 电子电表解决方案

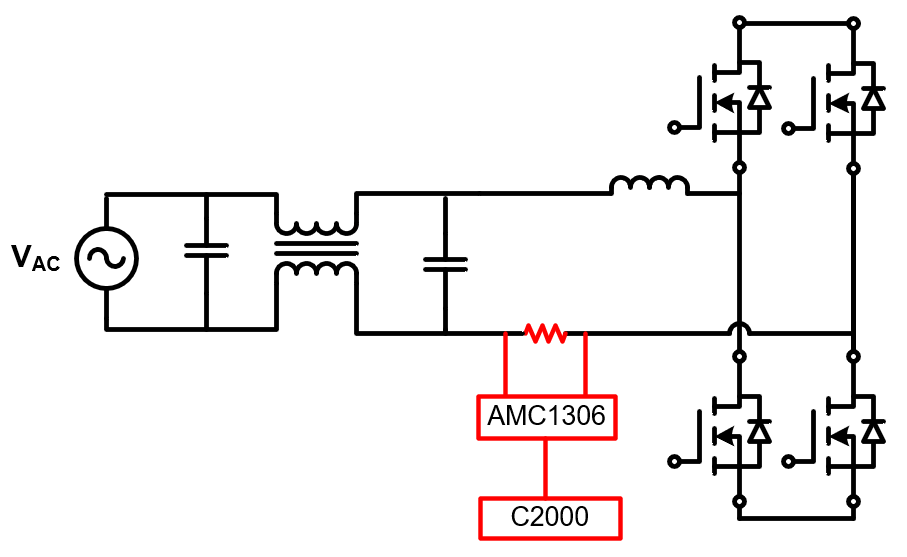

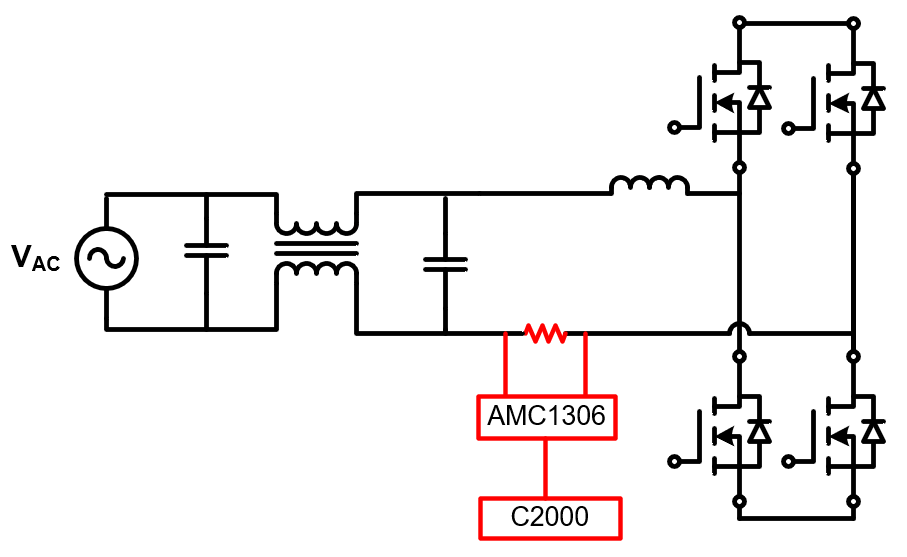

图 3显示了建议的电子仪表配置。电流分流器感应输入电流;隔离式 delta-sigma 调制器 AMC1306 测量电流分流器两端的电压降。delta-sigma 调制器输出被发送到 PFC 控制器 MCU。此电流信息将用于电子计量和 PFC 电流环路控制。分压器感应输入电压,然后由 MCU 的模数转换器 (ADC) 直接测量,就像在传统 PFC 控制中一样。 图 3新型电子计量表和 PFC 控制配置,其中:电流分流器感应输入电流,隔离式 delta-sigma 调制器测量分流器两端的电压降,调制器的输出用于电子计量和 PFC 电流环路控制。德州仪器Δ-Σ 调制器 与几乎所有数字 PFC 控制器 MCU 使用的逐次逼近寄存器 (SAR) 型 ADC 相比,delta-sigma 调制器可以提供高分辨率数据。调制器以极高的速率对输入信号进行采样,以产生 1 位代码流,如图4所示。

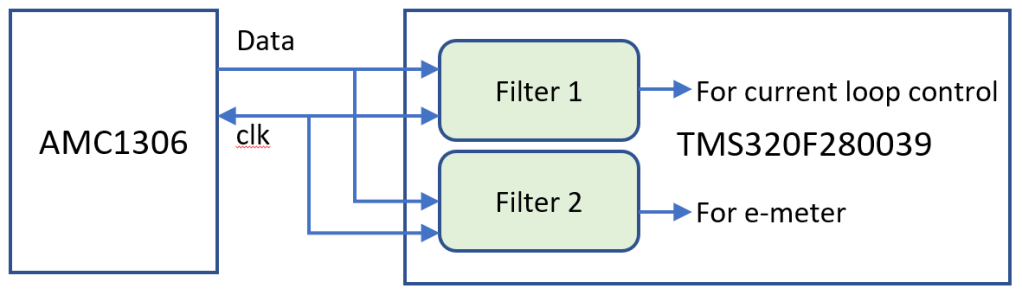

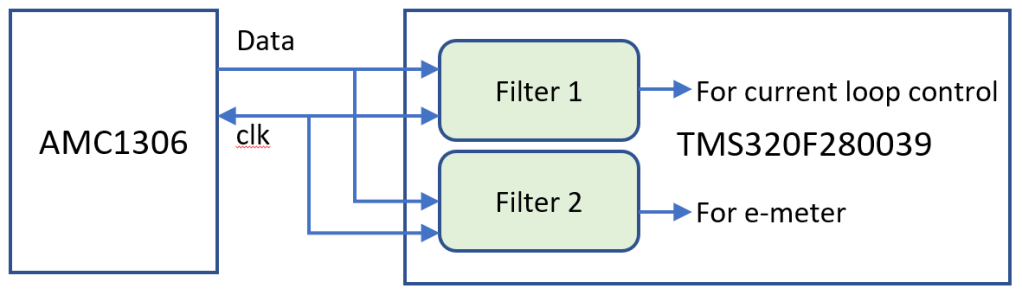

图 4 Delta-sigma 调制器输入和输出;较高的正输入信号在输出端产生 1 的时间百分比较高,而较低的负输入信号在输出端产生 1 的时间百分比较低。德州仪器1 与 0 的比率表示输入模拟电压。例如,如果输入信号为 0 V,则输出 50% 的时间是 1。较高的正输入信号产生 1 的时间百分比较高,而较低的负输入信号产生 1 的时间百分比较低。与大多数量化器不同,delta-sigma 调制器将量化噪声推向更高的频率 [4],使其适合高精度测量。 Delta-sigma 数字滤波器 C2000 MCU 具有内置 delta-sigma 数字滤波器,可解码 1 位流。滤波器输出的有效位数 (ENOB) 取决于滤波器类型、过采样率 (OSR) 和 delta-sigma 调制器频率 [5]。通常,对于给定的滤波器类型,OSR 越高,ENOB 就越高;然而,代价是滤波器延迟增加。 通过研究速度与分辨率之间的权衡,选择正确的滤波器配置非常重要。对于 PFC 电流环路控制,较短的延迟更为重要,因为它可以帮助增加控制环路相位裕度并降低总电流谐波失真。另一方面,高分辨率电流数据对于实现电子计量的高精度是必不可少的。为此,这里提出的解决方案使用两个 delta-sigma 数字滤波器:一个配置为高速但分辨率相对较低,用于 PFC 电流环路控制;另一个配置为高分辨率但速度相对较低,用于电子计量;参见图 5。

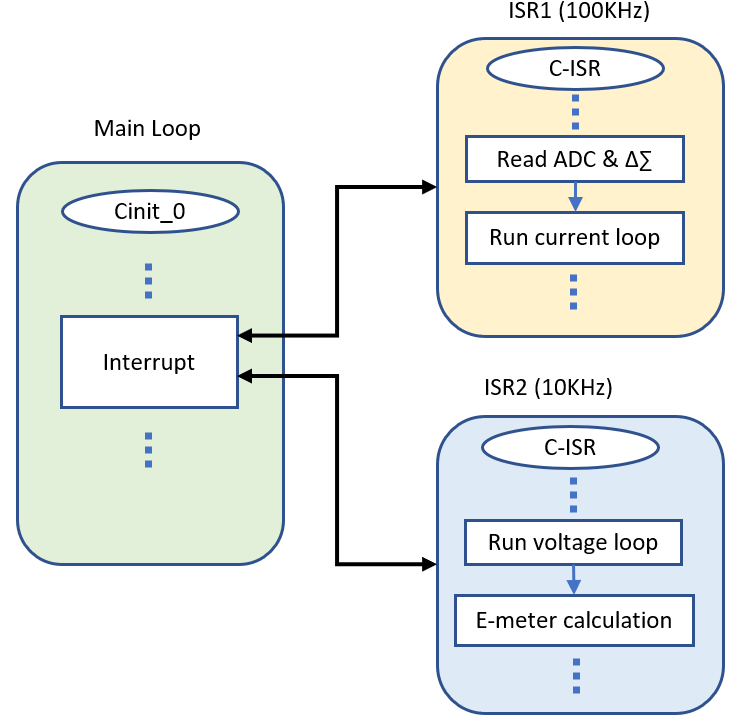

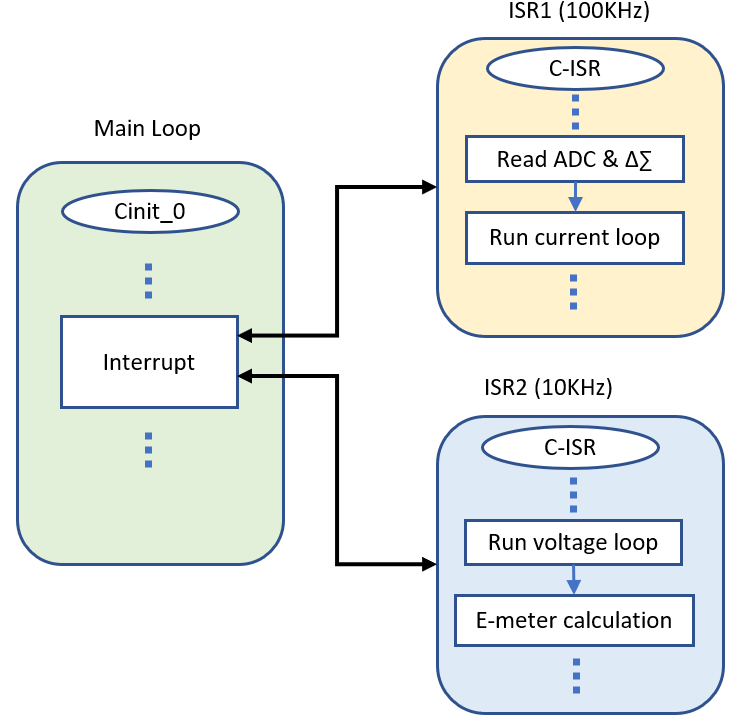

图 5建议的 delta-sigma 滤波器配置使用两个滤波器:一个用于 PFC 电流环路控制,速度高但分辨率低;另一个用于电子计量,速度低但分辨率高。德州仪器固件结构 图6是固件结构,它由三个循环组成: 主循环用于缓慢且非时间关键的任务。 以 100 kHz 运行的快速中断服务程序 (IRS1),用于 ADC、delta-sigma 数据读取和电流环路控制。 运行频率为 10 kHz 的速度较慢的 ISR2,用于电压环路控制和电子表计算。 由于电子表计算在 ISR2 中,因此它对 PFC 电流环路没有影响。使用此结构将电子表功能集成到 PFC 控制代码中不会影响 PFC 性能。

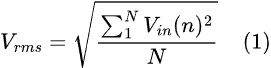

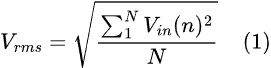

图 6固件结构由三个循环组成:用于低时间关键任务的主循环;用于 ADC、delta-sigma 数据读取和电流环路控制的 100 kHz IRS1 循环;以及用于电压环路控制和电子仪表计算的 10 kHz ISR2 循环。德州仪器电子仪表计算 现在有了输入电流数据(通过 delta-sigma 调制器)和输入电压数据(通过 MCU 的 ADC),是时候进行电表计算了。公式 1 计算输入电压 RMS 值:

其中,V in (n) 是 ADC 样本数据中的V ,N 是一个 AC 周期内 ADC 样本的总数。 输入电流RMS值计算包含两步,步计算测量电流(电感电流)RMS值,如公式2所示:

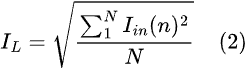

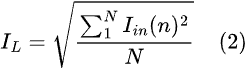

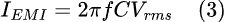

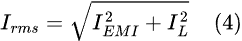

其中,I in (n) 是 delta-sigma 数字滤波器输出。 回到图 3,由于分流电阻器位于 EMI 滤波器之后,因此无法测量 EMI 滤波器的 X 电容引起的无功电流。因此,公式 2 不代表总输入电流。这种情况在高线电压和轻负载下会恶化,此时无功电流不可忽略;准确的输入电流需要将其包括在内。 为了计算 EMI 电容器的无功电流,首先需要知道输入电压频率。ADC 测量交流线路和中性电压;比较线路和中性电压值将找到零交叉点。由于输入电压以固定速率采样,因此可以通过计算两个连续零交叉点之间的样本数来计算交流频率。一旦您知道输入电压频率,公式 3 就会计算 EMI 电容器的无功电流:

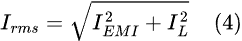

其中 C 是 EMI 滤波器的总电容,f 是输入交流电压频率。 I EMI是超前测量电流 (I L ) 90 度的无功电流;因此,公式 4 可计算出总输入电流:

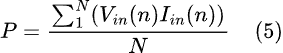

输入功率计算也包括两个步骤。首先,计算测量功率,如公式5所示:

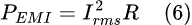

由于输入电压是在 EMI 滤波器之后测量的,因此无法测量 EMI 滤波器引起的功率损耗。虽然这种功率损耗通常很小,但对于需要极其测量的应用,您可能需要将其包括在内。 EMI 滤波器的总直流电阻为 R。公式 6 计算 EMI 滤波器上的功率损耗:

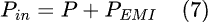

,将 EMI 滤波器功率损耗添加到测量功率中,即可获得总输入功率(公式 7):

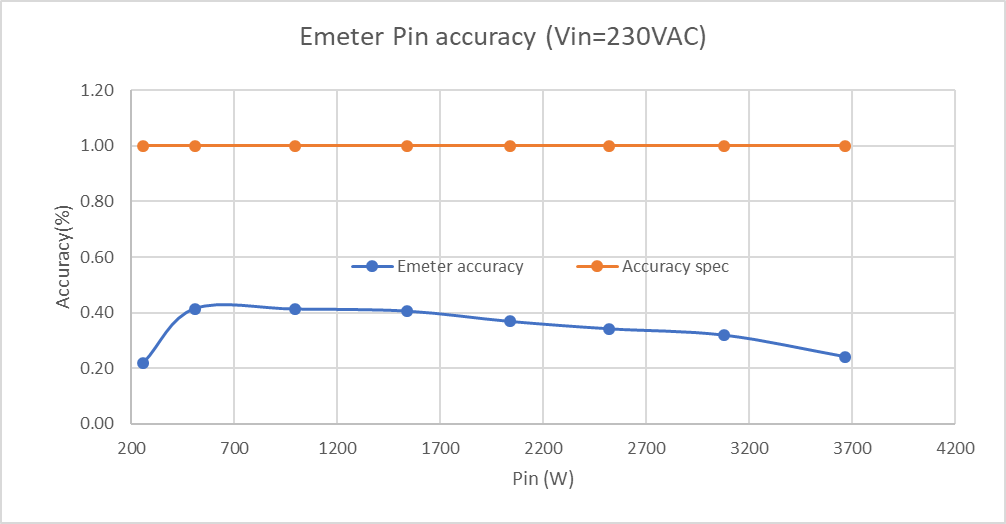

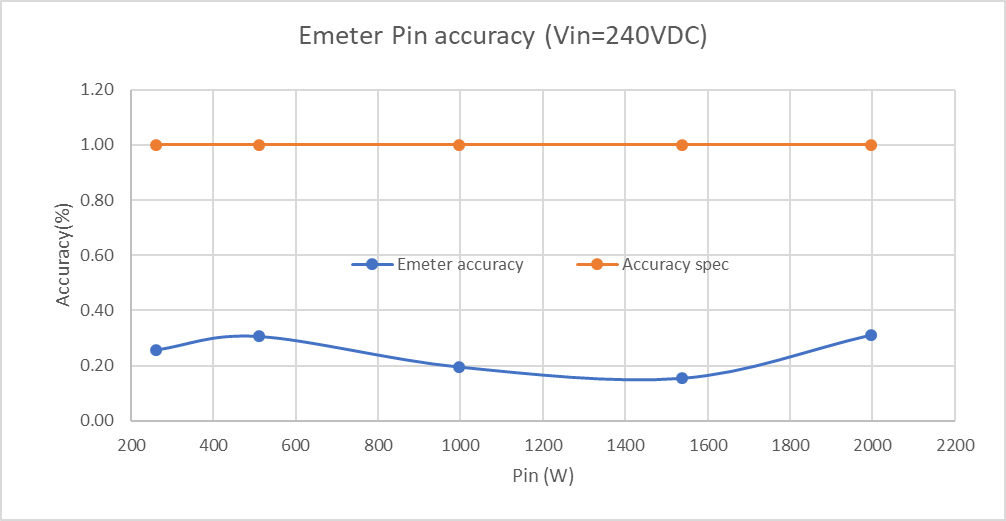

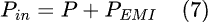

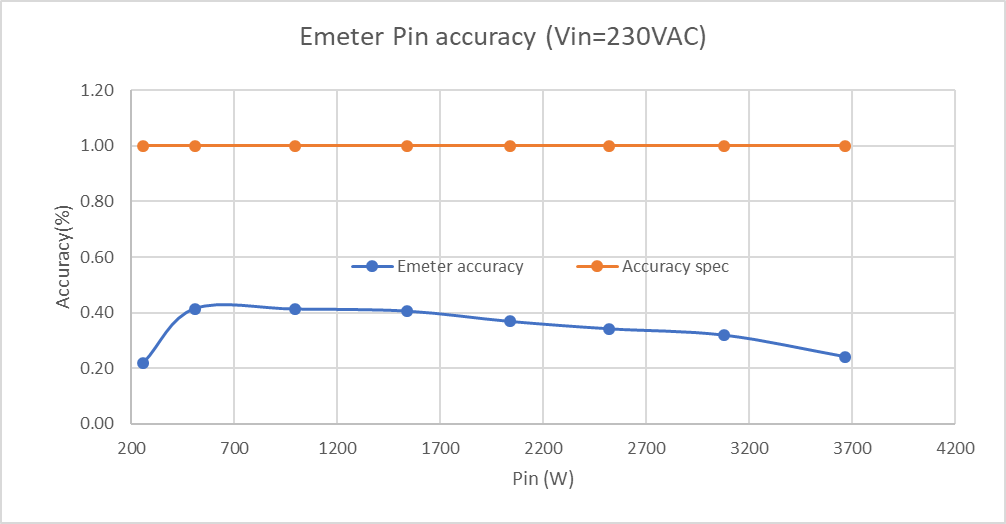

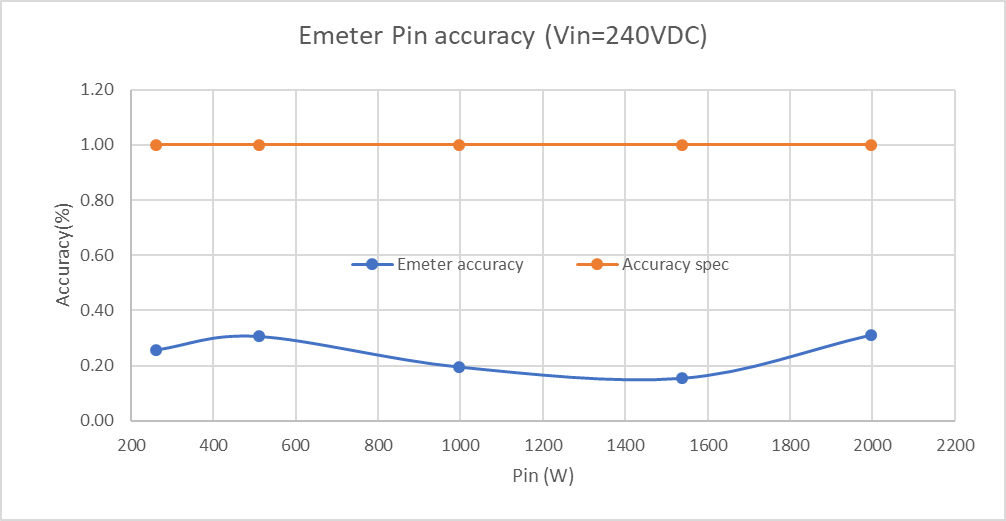

测试结果 我在 3.6 kW(低压线为 1.8 kW)图腾柱无桥 PFC 中实现了所提出的电子测量仪功能。图 7、图 8和图 9分别显示了低压线、高压线和直流输入下的测试结果。此实现实现了 <0.5% 的测量误差,比 M-CRPS 电子测量仪规格好两倍。此外,该实现仅使用 1 点校准,这大大减少了校准时间和成本。

图 7 1.8 kW 低压线的电子表测试结果,Vin 设置为 115 VAC,显示电子表精度远高于 M-CRPS 精度规格。德州仪器图 8: 3.6 kW 高线的电子表测试结果,Vin 设置为 230 VAC,显示电子表精度远高于 M-CRPS 精度规格。

德州仪器

图 9直流输入的电子表测试结果显示,电子表精度远高于 M-CRPS 精度规格。

德州仪器