电子与可拉伸特性的集成彻底改变了多个学科,包括医疗保健、可穿戴技术和智能纺织品。在三维结构中获得高水平集成,同时保留电子功能,为开发应用提供了的机会。然而,要实现高度集成的三维 (3D) 可拉伸电子器件,可靠的金属化提出了重大挑战。

本文基于比利时鲁汶大学研究人员发表的技术论文1 。这项研究首次宣称在 3D 可拉伸电子器件上电沉积共晶镓铟 (EGaIn) 取得了成就,解决了这种材料的高表面能问题。

3D可拉伸电子产品

近年来,对可穿戴电子产品和柔性设备的需求不断增加,因为它们能够将技术无缝集成到日常生活中。为了适应人体或非常规表面的复杂几何形状和变形,这些应用经常需要可拉伸电子器件。尽管可拉伸

传感器、

显示器和能源取得了显着进步,但高度集成的 3D 可拉伸电子器件的可靠金属化仍然是一个艰巨的挑战。

“可拉伸电子产品”一词用于描述一类可以轻松模制以适应人体或其他非传统结构形状的电子设备。自适应且兼容的电子产品已广泛应用于软机器人和医疗保健等行业,其中可穿戴

生物传感器可监测生命指标。个性化医疗、增强现实和物联网设备是其他潜在用途。尽管使用可拉伸电子产品有很多好处,但其主流接受度却因材料、机械和集成问题而受到阻碍。在机械应变、疲劳和气候条件下保持电气性能是必须克服的障碍之一。

金属化是沉积金属层以在传统电子产品中提供电气连接和互连的过程。尽管物理气相沉积(PVD)和化学气相沉积(CVD)等传统技术已被证明在刚性基材上是成功的,但由于粘附性差且无法承受机械变形,它们无法充分发挥可拉伸材料的潜力。

从刚性基材到弹性基材的转变需要不同的金属化方法。为了在巨大的机械应变和不同的气候条件下保持电气连接,需要新的材料和程序。材料选择、粘合性、机械顺应性和电气性能只是可拉伸互连和金属化层设计中必须考虑的几个因素。

在可拉伸电子产品中实现可靠的金属化需要能够在变形过程中保持电气性能的导电材料。这些材料包括:

导电聚合物,例如聚(3,4-乙烯二氧噻吩),兼具导电性和拉伸性。

纳米材料,包括碳纳米管和石墨烯。这些材料具有卓越的电气性能和机械灵活性。

在导电性和弹性方面,液态金属,尤其是基于镓的金属,具有无与伦比的优势。它们具有延展性和一致性,非常适合用于灵活和共形互连。

3D可拉伸电子器件金属化中可能遇到的主要挑战可总结如下:

机械应变和疲劳。在使用过程中,可拉伸电子器件会受到循环机械应变的影响,从而导致变形引起的材料疲劳。金属化层必须能够承受反复伸长,而不会分层、开裂或电气故障。

附着力。保持金属化层和

基板之间一致的电接触对于器件功能至关重要。由于机械性能和表面形貌的差异,传统的金属化技术通常无法在可拉伸基材上获得牢固的附着力。

热管理。在高度集成的 3D 可拉伸电子产品中,多个组件和有源元件的集成可能会导致热量积聚和工作温度升高。需要有效的热管理来防止过热,过热会降低设备的功效和寿命。

这个调查

为了促进高度集成的可拉伸电子器件的进步,必须重点关注(亚)微米导体的可扩展图案化技术的开发。使用共晶镓铟(EGaIn)作为可拉伸电子器件中的导体很有吸引力,因为它具有液态金属特性,即使在变形时也能保持良好的导电性。然而,该材料的高表面张力阻碍了实现亚微米分辨率图案的可能性。

通过首次描述使用具有高电化学稳定性和化学正交性的非水乙腈基电解质的 EGaIn 电沉积,研究人员已经能够克服这一限制。乙腈的电化学窗口很宽,并且特别耐还原。此外,它还可以溶解高浓度(> 0.5 M)的InCl 3和GaCl 3,从而产生高阴极电流,从而产生高沉积速率。

由于EGaIn的流体和金属性质,所提出的工艺产生了坚固的可拉伸液态金属线,其尺寸范围从毫米级到亚微米级,电导率为2·10 6 S m -1,应变保持在100 % 并在 300 (50%) 应变循环后表现出稳定性。

图案化的复杂性从液态金属转移到种子层,种子层可以使用传统的纳米加工技术(例如模板/纳米压印/光刻和蒸发/溅射)进行沉积。即使在弹性体基材上,这也可以实现远远超出现有技术水平的可扩展性、复杂图案的定义以及特征的小型化。

电沉积材料产生低电阻线,在重复 100% 应变伸长后仍保持稳定。该方法通过沉积在纳米压印图案化的金种子层上,实现了弹性体基板上 300 nm 半节距 EGaIn 规则线的创纪录高密度集成。此外,通过填充高深宽比的通孔可以实现垂直集成。

通过纳米压印聚二甲基硅氧烷(PDMS)基材并使用胶带将其去除,已经使用一种简单且廉价的方法演示了沉积金薄膜的纳米图案化。金种子层经过电镀后,在 PDMS 上产生前所未有的 300 nm 分辨率(300 nm 宽度和 300 nm 间距)的 EGaIn 线,为高密度可拉伸电路铺平了道路。此外,电沉积通过完全填充高纵横比特征来实现垂直 3D 集成。

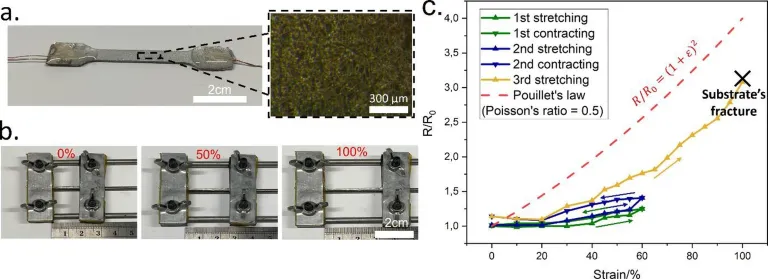

图 1a 显示了用于制造可拉伸基材的工艺流程,可通过电沉积在其上生长液态金属线:

将薄的 PDMS 片放置在玻璃基板上,并用带有切口的塑料箔荫罩覆盖。

然后在部件上溅射一层薄(~5 nm)金层。

然后去除掩模,在 PDMS 上产生所需的金种子层。

将一滴银浆墨水(~1 ml)添加到种子层的一端,并在真空室中于 40°C 下干燥 24 小时。该液滴在电沉积过程中充当电连接点。

图 1b 显示了 EGaIn 的电沉积是如何在三电极设置中进行的,并突出显示了基板上发生的反应(WE:工作电极;RE:参比电极;CE:反电极)。以 0.1 M 四丁基氯化铵 ([TBA][Cl]) 作为背景盐记录的乙腈循环伏安图 (CV) 如图 1c(黑线)所示。绿线显示乙腈与 500 mM GaCl3 和 87.5 mM InCl3 的 CV。图 1d 显示了旋转环盘电极 (RRDE) 测量。

图 1:可拉伸液态金属模型的制造和反应(1)。

实验结果

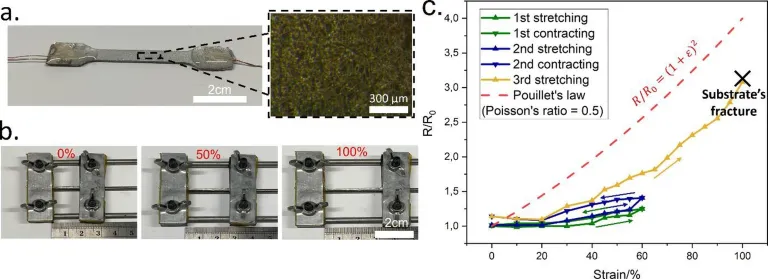

为了评估沉积的 EGaIn 线的机械性能,将镀在 PDMS 基板上的狗骨形线(图 2a)安装在定制拉伸装置上(图 2b),并承受高达 100% 应变的单轴拉伸应变,同时其电阻被测量。

图 2c 显示了相对电阻演变 (R/R0),其中 R0 (= 0.11Ω) 和 R 分别代表不存在应变和存在应变时的电阻。该曲线展示了电镀 EGaIn 线的高拉伸性,该线一直保持高导电性,直到 PDMS 基板在 100% 应变下断裂。

图 2:拉伸设置和拉伸结果(1)