组装精密温度控制系统通常会带来两个特殊的设计挑战:

准确且经济高效地感测要控制的温度。

通过控制电路闭合温度

传感器与热源和/或冷却源之间的反馈回路,包括高增益和动态稳定,可补偿热控制系统中常见的大时间延迟和相位滞后。

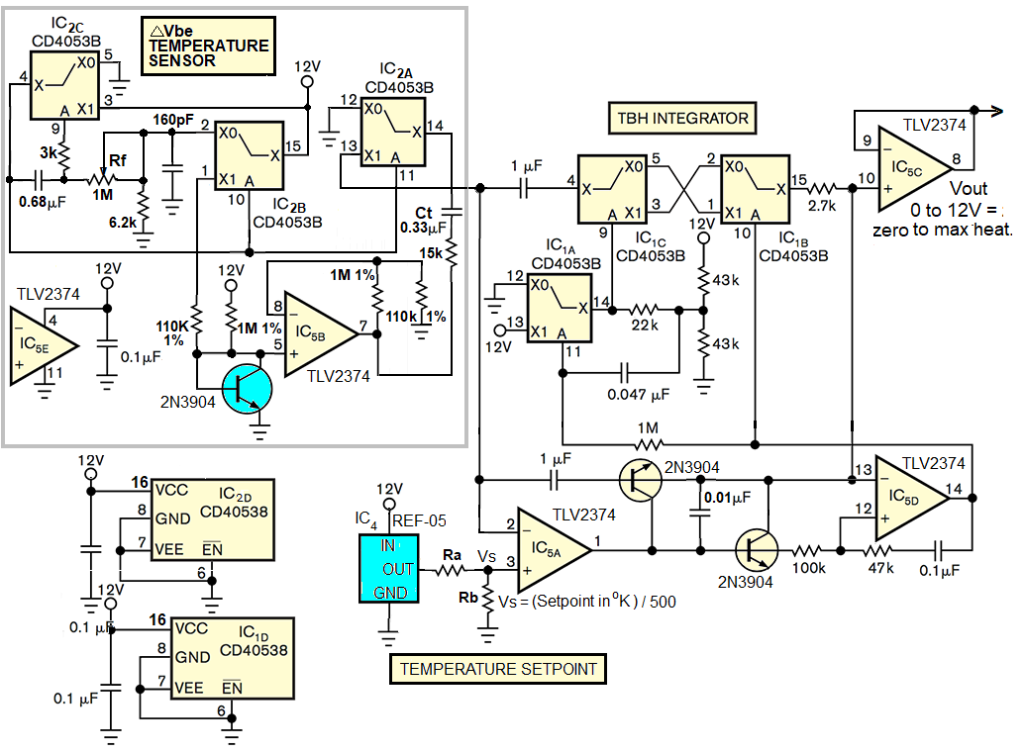

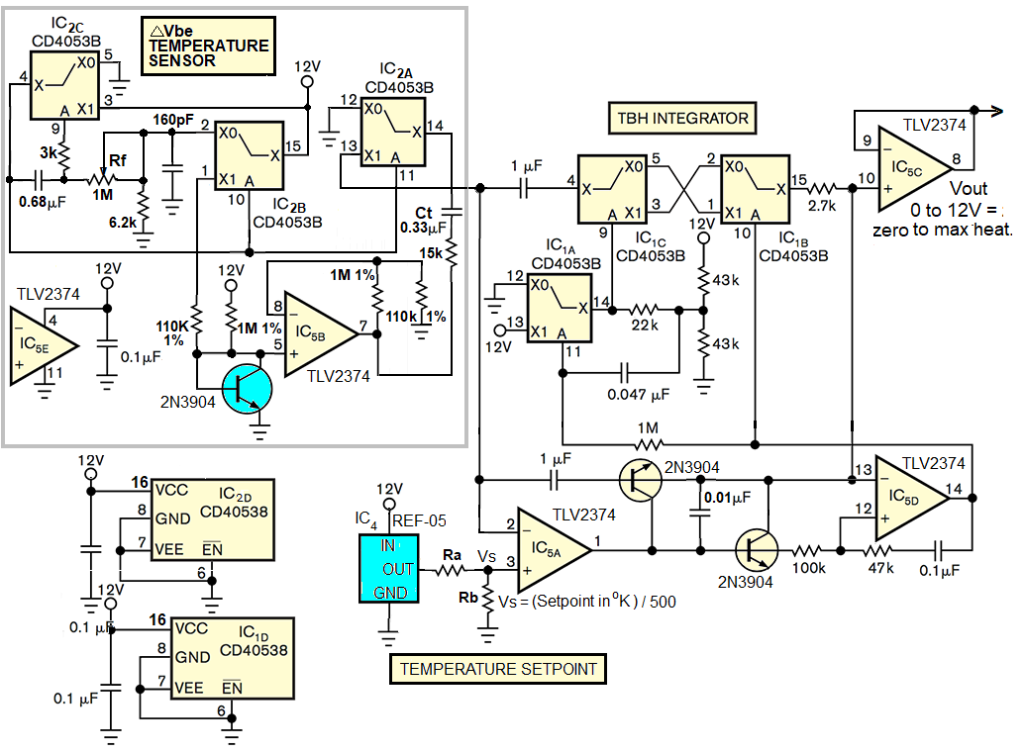

图 1显示了一种恒温器设计,该设计结合了针对这两个挑战的不寻常(模拟)解决方案。

一种是基于普通自校准小信号

晶体管 (2N3904) 的可变采样率(可通过Rf 调节)ΔVbe 温度传感器。另一个是非线性收敛强制 TBH(收回一半)集成热反馈环路。

图 1 Delta-Vbe 温度传感器与收回一半积分控制环路相结合。

其工作原理如下:IC2a 和 IC2b 形成一个由

电位器 Rf 控制的可

变频率(1Hz 至 100Hz)方波振荡器。这驱动 2N3904 的 delta-Vbe 温度测量周期。IC2b 引脚 1 以 10:1(理想情况下为 10.0255:1)的比率调制温度传感器偏置电流,以生成 PTAT(与温度成比例)峰峰值交流信号:

Vt = log 10 ( 10.0255 )/5050 = 198.24 V/ o K。

IC5b 将其放大,增益系数为 10.091:1,产生的净 PTAT 信号为:

198.24 V/ oK * 10.091 = 2000.4 ?V/ oK。

该 2 mV/ o K 交流信号由 IC2a 同步整流,产生的直流电施加到积分

放大器 IC5a 作为温度控制反馈。

IC5a 累积 PTAT 信号和 Vs(温度设定点)电压之间的差值,积分时间常数为F。F与Rf设定的IC2a-b振荡频率成反比,因此与Rf成正比,因此在1至100秒的范围内可变。稍后我们将探讨如何使用 PTAT – Vs 反馈信号来控制系统温度,对此进行更多介绍。

Vs 由 IC4 精密 5.00 V 参考电压编程,根据以下关系由 Rb/(Ra + Rb) 分压器缩放:

Ts = 设定点温度 ( o K) = ( o C + 273.1) = 500Vs = 500(5(Rb/(Ra + Rb))) ,

Rb/(Ra + Rb) = Ts/2500 ,

2500Rb = Ts(Ra + Rb)、

Rb(2500 – Ts) = RaTs和

Rb = RaTs/(2500 – Ts)。

对于某些示例(使用标准电阻值),如果 Ra = 110k:

0 o C 需要 Rb = 13.5k,

25 o C 需要 Rb = 14.9k,

30 o C 需要 Rb = 15.2k,

50 o C 需要 Rb = 16.4k ,

75 o C 需要 Rb = 17.8k ,

100 oC要求Rb= 19.3k等

。

这就引出了 IC5a 积分的 PTAT – Vs 差分信号如何转换为加热器控制信号的问题。

模拟大师 Jim Williams 表示:“伺服系统和振荡器之间的不幸关系在热控制系统中非常明显。” (线性应用手册,1990)。高性能温度控制无疑是理论上看起来很容易但实践起来并不那么容易的主题之一。加热器负载热时间常数与加热器传感器响应延迟共同作用,在需要恒温的地方产生剧烈的振荡不稳定。

多年来,人们设计了许多反馈技术和控制策略来驯服温度控制伺服回路中的动态稳定性小魔怪。其中许多想法都结合了温度控制误差项 (TS T) 的积分,以迫使控制环路误差向零收敛。

图 1 中实现的方法就是这样一种误差项积分方案。几十年来,我在许多应用中使用了它,并将其命名为 TBH =“收回一半”。

除了温度控制之外,它还有其他应用。一个例子可以在这里看到,另一个例子可以在这里看到。