汽车行业正在发生变化。目前必须由内燃机 (ICE) 承担的负载在未来将由混合动力、电动甚至燃料电池驱动的车辆来承担。过去,许多制造商专注于传统 ICU 所需的机械部件和传动系统。未来将关注其他组件。

它包括开发新型固态电池,以实现更远的续航里程以及增强的充电和放电行为,而这是当前可充电锂电池无法实现的。反过来,这可能会导致高性能充电器、DC/DC 转换器和电动机的开发。

在这个技术十字路口,电池管理系统(BMS)作为组件,对于电池的正确管理和监控至关重要。

目前,锂离子电池正用于电动汽车。它们连接起来形成电池组件,直到达到所需的总电压。目前可用的单电池电压约为 3.6 V 至 3.7 V,需要大约 140 至 250 个单独的电池才能为动力电池的高压系统产生 520 V 或 900 V 的电压。在此配置中,必须监控电池的温度、阻抗或内部电池电阻、电压以及充电和放电电流。

BMS设计细节

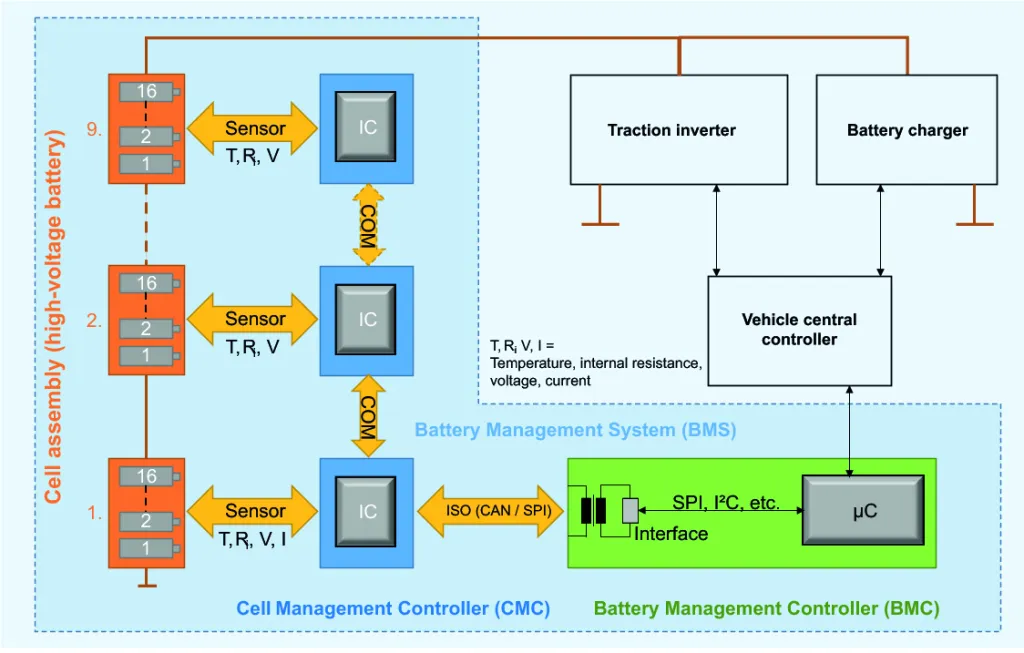

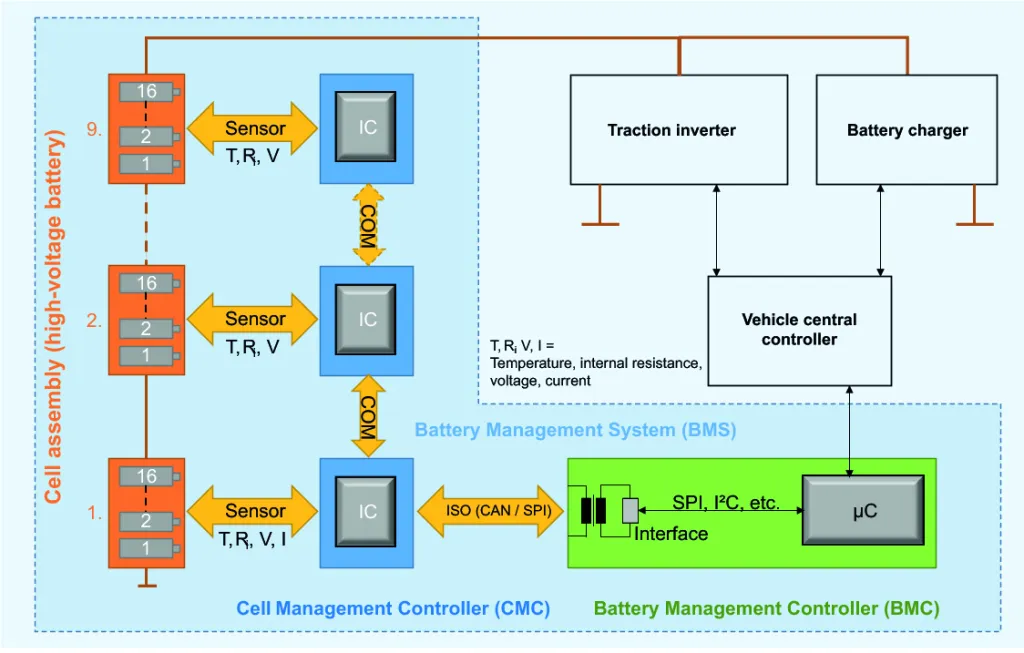

BMS 设计由多个组件组成,包括电池管理控制器 (CMC) 和电池管理控制器 (BMC)。这里,CMC 使用多通道 IC(目前配备了多达 16 个通道)来执行监控功能,而 BMC 则处理各个 CMC 的控制功能(图1)。

电动汽车电池管理系统 (BMS) 入门

图 1显示了电池管理系统的概念结构以及接口描述。

通常,外部 NTC

电阻器直接连接到电池上以测量温度。随着电阻器升温,由于负温度系数,电导率会提高。因此,可以使用 IC 中的评估来确定电池温度。

目前,阻抗测量尚未得到充分利用。这种测量的优点是它可以更准确地估计充电状态 (SOC) 和健康状态 (SOH)。简单来说,该方法施加不同频率的交流电。然后,可以使用基于软件的模型像电流一样转换和解释复杂的电压。

单节电池电压通常通过集成到 IC 中的模数转换器 (ADC) 来测量。在此方法中,多路复用器按顺序测量各个电压,并使用 ADC 将其转换为数字信号。然后可以评估这些数字信号。

充电或放电电流不是针对每个单独的电池进行测量,而是针对电池组件进行测量。这种方法的背景是,电池组通过中央充电器“充满”,既可以通过车载充电器 (OBC) 形式的集成充电器进行交流充电,也可以通过外部充电器进行直流充电。充电器。通过串联连接电池,相同的电流流过所有电池,系统中的电流只需测量。为此,可以使用霍尔效应电流传感器或低阻分流电阻器。

BMS的另一个任务是平衡单个电池。在单个电池的生产过程中,容量和内阻会因工艺原因而发生波动。结果,电池组件的充电或放电不均匀。然而,为了确保可以使用电池的所有能量(即范围),各个电池在容量和电压方面保持平衡。这里有两种实现电荷平衡的基本原理:主动平衡和被动平衡。

电荷平衡的工作原理

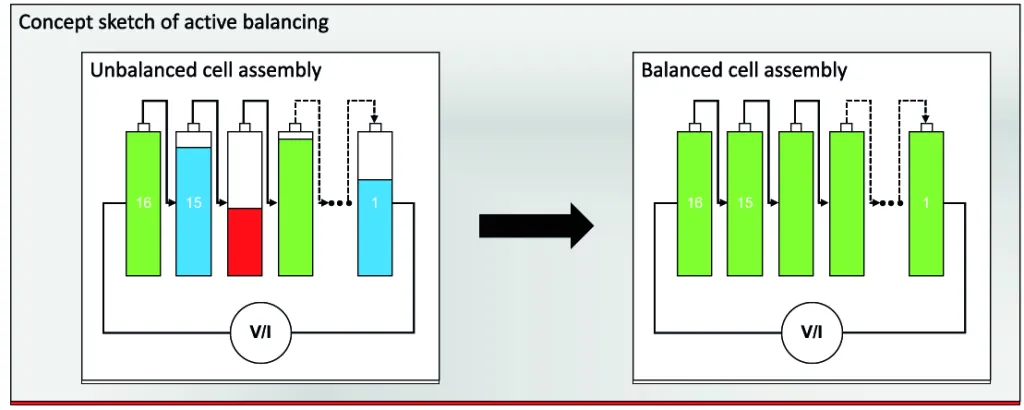

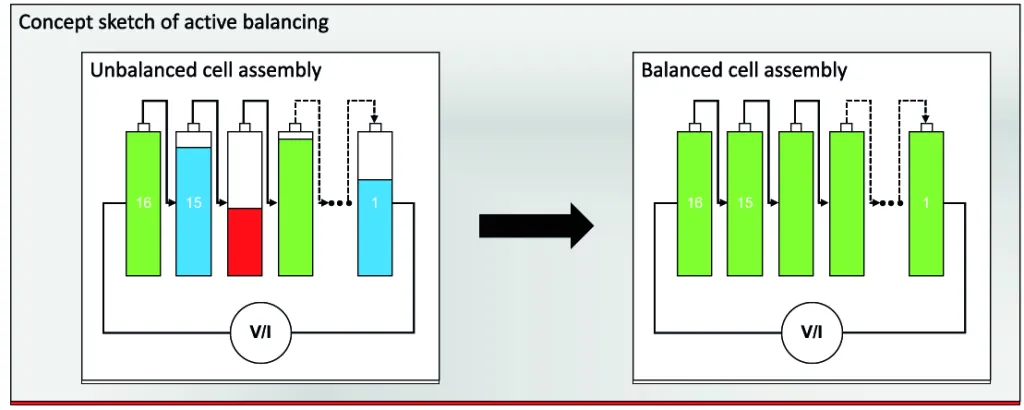

通过主动平衡,电池的多余能量通过

电子电路在使用场效应

晶体管 (FET) 的开关操作中转移到

线圈中。在接下来的开关操作中,线圈中的能量通过

二极管馈送到下一个单元。此方法一直持续到所有电池都达到其完全充电电压(图 2)。

图 2这是主动平衡概念操作的概览。

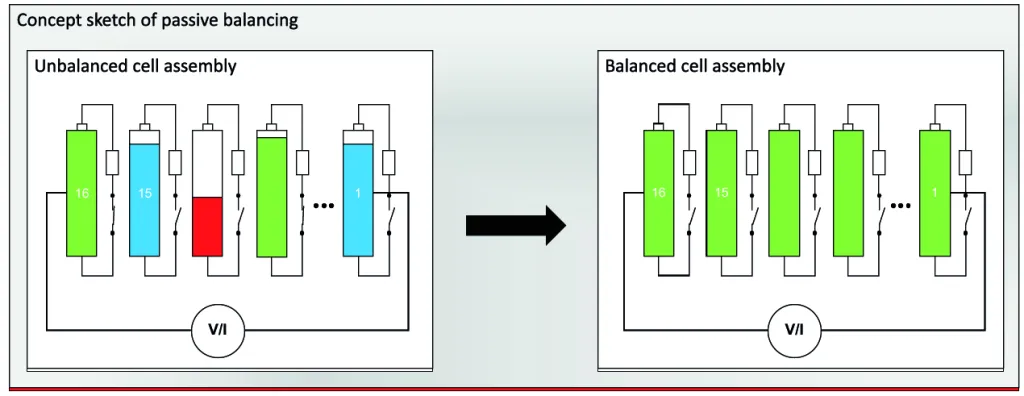

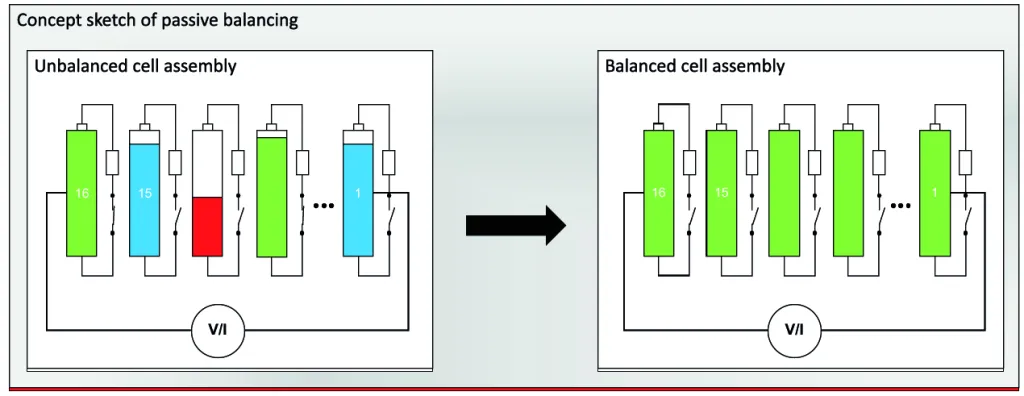

在被动平衡中,电池的多余能量通过泄放电阻器转化为热量。IC 在电池充电时测量电池电压,并在达到阈值后立即连接电阻器。这一过程可以同时在一个或多个细胞上发生(图3)。这里使用的电阻器通常采用厚膜技术制造。它们具有相对较高的温度系数和较高的初始容差。

电动汽车电池管理系统 (BMS) 入门

图 3该图显示了被动平衡的概念操作。

然而,替代方法,例如基于双层涂层CRCW-HP电阻器和经过特殊修整的RCS电阻器,与具有相同占位面积的传统厚膜电阻器相比,可以将连续功率提高一倍到三倍。因此,在功率要求相同的情况下,使用这些电阻器可以节省资金并减少 PCB 上所需的空间。

RCL 系列实现了另一种可能性,由于在长边端接,该系列还可以提供更高的连续功率和更好的热循环性能。考虑到汽车行业对 55°C 至 +125°C 温度范围内元件和 PCB 之间稳定焊接连接以及循环次数增加的要求,这些电阻器也非常适合。

然而,由于主动平衡的电路成本较高,且单个电池的内阻和电容的制造公差较窄,被动平衡主要用于汽车设计中的应用。

功能安全合规性

电池及其监控系统对于安全至关重要。因此,系统中使用的组件以及整个系统本身必须根据 ISO 26262 进行开发,以满足 ASIL-D 规定的要求。在BMS中,除了内阻测量之外,电压、温度和电流测量被认为与安全气囊系统、制动系统和动力转向系统处于同一水平。如果这些系统发生故障或出现故障,将对车辆和乘客造成直接危险。

在这里,冗余的测量方法可以限度地降低风险。

在这种情况下,监测电池电压是关键的参数之一,因为单个电池的过度充电或深度放电可能会导致内部短路,从而导致电池在下次充电时发生热失控。

可以使用两个电池 IC 执行冗余电池电压测量。这种方法的个缺点是电压测量采用相同的方法。其次,该解决方案的成本相对较高。

另一种解决方案是使用泄放电阻以模拟方式测量电池电压,并将其与 IC 的电池电压测量结果进行比较。这提供了一种可以以经济高效的方式实现的独立测量机制。但前面描述的厚膜泄放电阻器并不合适。相反,应该使用薄膜电阻器,因为它们可以保证在整个使用寿命内进行测量,即使在苛刻的使用条件下也是如此。

以采用特殊薄膜技术制造的MC-HP系列为例。它结合了长期稳定性(≤ 0.2 %;P 70, 1000 小时)的优点,性能是标准薄膜电阻器的两倍。接下来,MCW 系列采用薄膜技术,尺寸为 0406 和 0612,端子位于长边。它满足长期稳定性(≤ 0.2 %;P 70,1000小时)和连续功率与空间的要求,在所需传统空间的三分之一处几乎具有相同的连续功率(图 4)。

电动汽车电池管理系统 (BMS) 入门

图 4薄膜电阻器在长边端接,具有更高的性能,并且比传统端子需要三分之一的空间。

此外,这些电阻器的热循环性能提高了 3,000 次。凭借这些功能,这些电阻器适合在 BMS 中用作泄放电阻器或电池电压测量电阻器,以实现整个系统中 ASIL-D 指导的未来要求。

如果对整个系统没有深入的工程了解,就无法再选择组件,尤其是用于驱动系统电气化的组件。这是因为对各个组件的性能、更小的外形尺寸要求、使用寿命估计以及更严格的安全要求的要求不断提高。