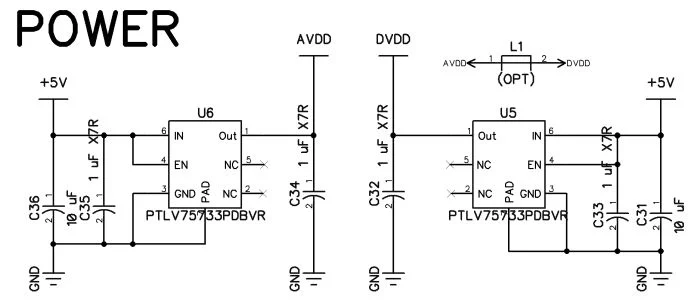

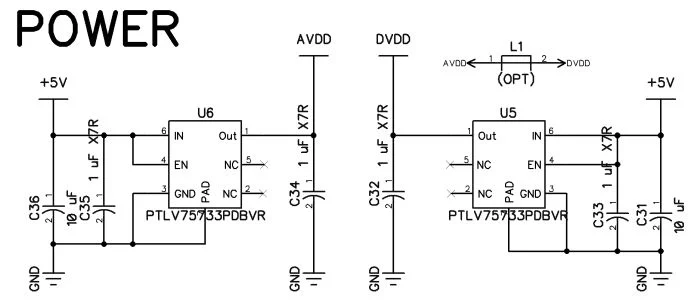

工厂车间的传感器和显示器往往会被忽视。数据必须从工厂车间转移到建筑物的中心位置,或者可能穿过城镇转移到监控位置。为了满足该要求,我选择使用有线以太网连接。Cat5 和 Cat6 布线通常已安装在某个位置,可以在 LAN 中长距离传输数据,并且当连接到 WAN 时,可以将数据移动到世界任何地方。MQTT 协议专为 M2M(机器对机器)通信而设计,可以轻松建立 MQTT 代理以将数据从接口节点移动到接口节点,同时使用 TLS1.3 进行保护。 一旦数据到达 LAN 或互联网中的目的地,程序员就可以捕获数据以创建图形用户界面,有时称为“仪表板”,供管理人员和控制人员查看。不幸的是,随着时间的推移,这些显示也往往逐渐被忽视。当前自动化的趋势是创建自动文本、电子邮件或其他可以直接发送给工人的警报,然后如果工人没有及时纠正错误情况,则通知员工的直接主管。 这个项目的关键部分需要我有两根独立的UART总线和一个以太网接口。对于以太网接口,我选择了WizNET W5500。该高度集成的 IC 实现了 TCP/IP 堆栈、10/100 以太网 MAC(媒体访问控制)和 PHY(物理层)。我对 TCP/IP 堆栈、UDP、ARP、ICMP 等没有太多经验,而该 IC 允许我通过 SPI(我熟悉的协议)使用多 8 个套接字。 我选择MSP430FR2633作为微控制器。虽然 MSP430FR2433 也能够控制 W5500,但我知道我会有一些未使用的 GPIO 引脚,而且我喜欢将来创建低成本电容式触摸控制面板的选择。2433不支持电容式触摸,所以我选择了2633。项目中使用的所有其他IC都支持W5500和MSP430FR2633。 系统中的每个节点共享一个公共 5VDC 电源轨。5V 电源由一块板产生,作为整个网络的电源,然后每块板使用两个TLV757P LDO 将 5V 电源轨调节至 3.3V(用于模拟电路)和 3.3V(用于数字电路)。这是一块四层板,顶层和底层用于信号,第 2 层和第 3 层分别用于 AVDD 和 GND。

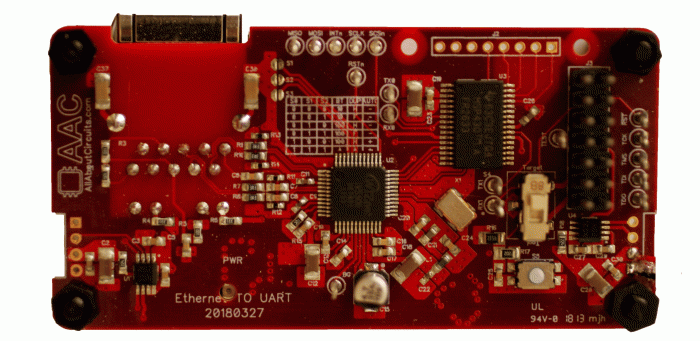

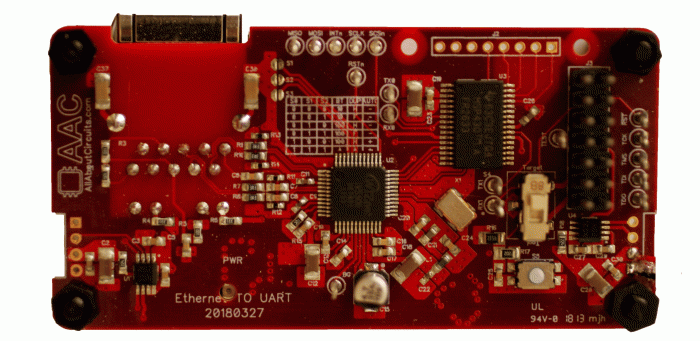

电源部分原理图 AVDD 和 DVDD 线路的布线对这个 4 层板提出了挑战。选择 AVDD(如下图洋红色所示)作为电源层网络,因为这种布置似乎可以实现更简单、更清晰的布线。DVDD 必须在第 1、2 和 4 层之间移动,这并不理想。在每次转换时,使用多个过孔来化阻抗。

上图所示是物理 PCB,后面是布局的第 1-4 层。第 2 层 (AVDD) 以洋红色显示,DVDD以橙色显示。 以太网连接 几乎所有硬连线到 Internet 的设备都有 8P8C RJ45 插孔。脉冲变压器要么内置于插孔中,要么非常靠近插孔。脉冲变压器将集成电路与电缆电隔离。隔离提供了针对直流故障情况的保护,并消除了与发射器和接收器的接地电位差异相关的问题。该变压器还可用作差分接收器,抑制共模噪声,例如高功率设备产生并均匀耦合到两条紧密绞合的信号线中的电磁干扰。 电路集成的两种选择是带有外部脉冲变压器的 RJ45 插孔,或带有集成脉冲变压器的 RJ45 插孔。集成选项通常称为“MagJack”,通常更易于使用,但价格稍贵。您只需访问四对电线中的两对即可进行 10/100 通信。另外两对根本没用过!当我为这个项目选择零件时,我没有想到这个想法,并且我拒绝了几个提议的 MagJack,因为它们只提供对两对电线的访问并且具有六针脚印 - 我需要一个 8P8C 插孔,带有两个 LED (每个 LED 都有独立的阳极和阴极引脚),因此我正在寻找 12 引脚或更大的引脚。糟糕!仅使用八根导线中的四根。这个故事的寓意是:如果你不打算使用所有八个指挥, 如下所示,R7-R10 是阻尼电阻。我根据其他参考设计估计了它们的值。它们对于防止电路中的过冲和振铃是必要的。测试必须揭示线路是否过度/不足/严重阻尼,并相应调整值。发送对通过 49.9Ω 电阻器上拉到 DVDD,中心抽头通过 10Ω 电阻器连接到 DVDD,并通过 22nF 电容器去耦到地。接收对穿过阻尼电阻器,在那里遇到两个电容器。根据制造商的建议,该对通过两个 49.9Ω 电阻器连接到 0.01 ?F 去耦电容器 — 它们通过变压器绕组的中心抽头进一步上拉至 DVDD。

用于我的 WizNet W5500 实施的MagJack电路。