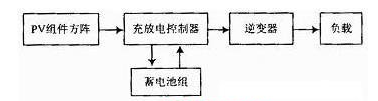

太阳能光伏发电的实质就是在太阳光的照射下,太阳能电池阵列(即PV组件方阵)将太阳能转换成电能,输出的直流电经由逆变器后转变成用户可以使用的交流电。以往的光伏发电系统是采用功率场效应管MOSFET构成的逆变电路。然而随着电压的升高,MOSFET的通态电阻也会随着增大,在一些高压大容量的系统中,MOSFET会因其通态电阻过大而导致增加开关损耗的缺点。在实际项目中IGBT逆变器已经逐渐取代功率场效应管MOSFET,因为绝缘栅双极晶体管IGBT通态电流大,正反向组态电压比较高,通过电压来控制导通或关断,这些特点使IGBT在中、高压容量的系统中更具优势,因此采用IGBT构成太阳能光伏发电关键电路的开关器件,有助于减少整个系统不必要的损耗,使其达到 工作状态。在实际项目中IGBT逆变器已经逐渐取代功率场效应管MOSFET。

图1:太阳能光伏发电流程

IGBT逆变器的工作原理

逆变器是太阳能光伏发电系统中的关键部件,因为它是将直流电转化为用户可以使用的交流电的必要过程,是太阳能和用户之间相联系的必经之路。因此要研究太阳能光伏发电的过程,就需要重点研究逆变电路这一部分。如图2(a)所示,是采用功率场效应管MOSFET构成的比较简单的推挽式逆变电路,其变压器的中性抽头接于电源正极,MOSFET的一端接于电源负极,功率场效应管Q1,Q2交替的工作 输出交流电力,但该电路的缺点是带感性负载的能力差,而且变压器的效率也较低,因此应用起来有一些条件限制。采用绝缘栅双极晶体管IGBT构成的全桥逆变电路如图2(b)所示。其中Q1和Q2之间的相位相差180°,其输出交流电压的值随Q1和Q2的输出变化而变化。Q3和Q4同时导通构成续流回路,所以输出电压的波形不会受感性负载的影响,所以克服了由MOSFET构成的推挽式逆变电路的缺点,因此采用IGBT构成的全桥式逆变电路的应用较为广泛一些。

绝缘栅双极晶体管IGBT是相当于在MOSFET的漏极下增加了P+区,相比MOSFET来说多了一个PN结,当IGBT的集电极与发射极之间加上负电压时,此PN结处于反向偏置状态,其集电极与发射极之间没有电流通过,因此IGBT要比MOSFET具有更高的耐压性。也是由于P+区的存在,使得IGBT在导通时是低阻状态,所以相对MOSFET来说,IGBT的电流容量要更大一些。

IGBT逆变器电路设计

逆变电路中的前级DC-DC变换器部分采用PIC16F873单片机为控制 ,后级DC-AC部分采用高性能DSP芯片TMS320F240为控制 的全桥逆变电路。为了提升太阳能光伏发电逆变器的效率,可以通过降低逆变器损耗的方式来完成,其中驱动损耗和开关损耗是重点解决对象。降低驱动损耗的关键取决于功率开关管IGBT的栅极特性,降低开关损耗的关键取决于功率开关管IGBT的控制方式,因此针对驱动损耗和开关损耗的特性提出以下解决方案。

1.驱动电路

驱动电路是将主控制电路输出的信号转变为符合逆变电路所需要的驱动信号,也就是说它是连接主控制器与逆变器之间的桥梁,因此驱动电路性能的设计是至关重要的。采用EXB841集成电路构成IGBT的栅极驱动电路如图3所示,EXB841的响应速度快,可以通过控制其栅极的电阻来降低驱动损耗,提高其工作效率。EXB841内部有过电流保护电路,减少了外部电路的设计,使电路设计更加简单方便。比较典型的EXB 841的应用电路,一般是在IGBT的栅极上串联一个电阻Rg,这样是为了可以减小控制脉冲前后的震荡,而选取适当Rg的阻值则对IGBT的驱动有着相当重要的影响。此次电路在EXB841典型应用电路的基础上,优化IGBT栅极上串联的电阻,使其在IGBT导通与关断时,其电阻随着需要而有所变化。

具体实施如下:采用Rg2和VD1串联再与Rg1并联,当IGBT导通时,由驱动电路内部EXB841的3脚输出正电压,VD1导通,Rg1和Rg2共同工作,因为并联后的总电阻小于每一个支路的分电阻,所以串联在栅极上的总电阻Rg的值比Rg1,Rg2的值都要小,这样使得开关时间和开关损耗随着总电阻值的减小而减少,进而降低驱动损耗。当IGBT关断时,该驱动电路内部EXB841的5脚导通,3脚不导通,IGBT的发射极提供负电压,使得与Rg2串联的VD1截止,Rg1工作,Rg2不工作,此时串联在栅极上的总电阻Rg的值就是Rg1的阻值,这样在关断IGBT时不会因为栅极间的电阻过小而导致器件的误导通,进而提高了工作效率。

2 软开关DC-DC变换电路

针对开关损耗,采用软开关技术。软开关技术是相对于硬开关而言的,传统的开关方式称为硬开关,所谓软开关技术就是半导体开关在其导通或关断时的时间很短,使流过开关的电流或加在开关的电压很小,几乎为零,从而降低了开关损耗。实质是通过提高开关频率来减小变压器和滤波器的体积和重量,进而大大提高变换器的功率密度,降低了开关电源的音频噪声,从而减小了开关损耗。当IGBT功率开关管导通时,加在两端的电压为零称为零电压开关,IGBT关断时,流过其上的电流为零称为零电流开关。由于IGBT具有一定的开关损耗,所以采用移相全桥零电压零电流PWM软开关变换器(如图4所示),结构简单没有有损元件,减少了IGBT尾电流的影响,进而减少了开关损耗,提高了逆变器的效率。

图4:软开关DC-DC变换电路图

Q1~Q4是4个IGBT功率开关管,其中Q1和Q3为超前臂,Q2和Q4为滞后臂,Q1和Q3超前于Q2和Q4一个相位,当Q1和Q4关断,Q2和Q3导通时,UAB两端电压等于V1两端电压,电容器C1被电源电压V1充电。当Q3由导通到关断时,电容器C3被充电,电感L1释放能量,使得电容器C1谐振放电,直到电容器C1上的电压为零,使Q1具备了零电压导通的条件,同理可知超前臂Q3的零电压导通原理。当Q1和Q4导通,Q2和Q3关断时,AB两端电压等于V1两端电压,电容器C3处于充电状态,当Q1和Q4持续导通时,电感L2与电容C8产生谐振,因此,电容C8被充电。当Q1由导通到关断时,电容C1被充电,使得C3开始放电,AB两端电压减小,使得C8谐振放电,C8持续放电, 使得二极管D7续流,Q4的驱动脉冲持续下降直到零, 终完成了Q4的零电流关断。同理可知滞后臂Q2的零电流关断原理。

因此可以说超前臂Q1和Q3分别通过并联电容器C1和C3来完成零电压导通和关断,进而减小开关损耗;滞后臂Q2和Q4则是通过辅助电路中对C8放电,使流过变压器原边的电流减小到零进而完成零电流导通和关断。

电路模拟结果

一般电路波形接近方波部分说明其输出含有较多的谐波分量,这样会使系统产生不必要的附加损耗,如图5是采用IGBT的改进电路,其波形很接近正弦波,理想的正弦波其总谐波畸变度为零,但实际生活中很难达到这样的水准,因此基本达到要求,同时由于PIC16F873单片机具有多路PWM发生器,又具有更好的输出正弦波的特点,因此验证了设计的可行性,达到了预期效果。

通过对器件的比较与分析,电路的改进与优化,集成电路EXB841本身内部含有过电流保护电路,解决了绝缘栅双极晶体管IGBT对驱动电路部分的要求,而且减少了外部电路的设计,使得整个设计过程简单、方便。软开关技术则解决了IGBT导通与关断时流过电流与其上电压过大的问题, 终整个系统的驱动损耗和开关损耗大大减少,输出波形是较为稳定的正弦波,进而提高了整个系统的工作效率。

免责声明: 凡注明来源本网的所有作品,均为本网合法拥有版权或有权使用的作品,欢迎转载,注明出处。非本网作品均来自互联网,转载目的在于传递更多信息,并不代表本网赞同其观点和对其真实性负责。