LED照明技术在工业和商业应用中的进步需要低成本,坚固耐用且可靠的电源,以便在极端条件下提供长使用寿命。为了实现这些目标,必须了解所有组件的可靠性和寿命特性,并在设计过程中采用适当的考虑因素。

气体放电照明多年来一直是商业和工业环境中的主要照明技术。然而,LED照明现已成为一个重要的竞争对手。 LED照明的两个主要优点是使用寿命长,维护成本低。随着更多系统在世界各地推出,这些优势证明了它们的价值,灯后面的

电子驱动器必须可靠并且能够运行多年。 LED驱动器设计需要平衡许多妥协,但一个不良的元件选择可能会在现场造成灾难性后果。

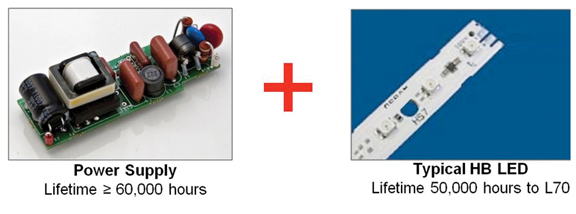

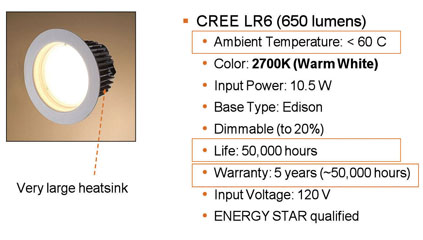

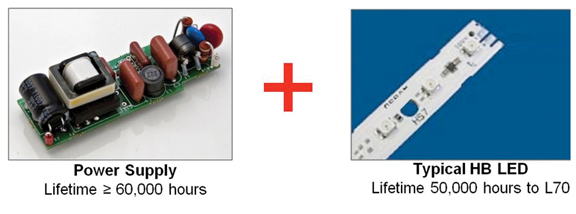

图1:商用LED照明系统的元件(系统寿命= 50,000小时)基于LED的照明系统由电源,LED发光器和灯具组成(图1)。系统的使用寿命取决于该系统中任何组件的短寿命。

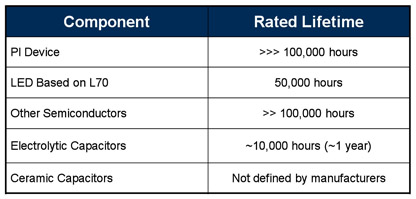

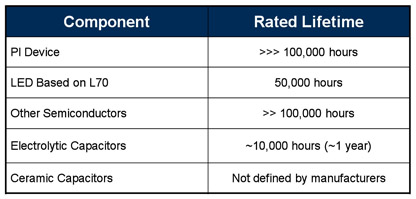

电源由许多组件构成,每个组件都有自己的磨损机制和随之而来的寿命限制。图2给出了LED系统中主要元件寿命的细分。

对于所有实际应用,控制器和其他半导体元件没有寿命限制。 LED系统的寿命主要由LED和电容器决定;本文将重点介绍这些组件。

从表面上看,

电解电容器的使用寿命似乎太短,无法用于任何应用。但是,额定寿命在工作温度下指定。如果电容器的工作电压明显低于额定值,则寿命会大很多倍。

图2:决定LED系统寿命的主要因素。

寿命和平均时间故障之间

在考虑系统可靠性时,寿命和平均故障间隔时间(MTBF)具有非常不同的含义。这些的常见类比是“浴缸”曲线。在浴缸开始时,故障率非常高。这些失败被称为“婴儿死亡率”失败。任何制造商的目标是确保在产品出厂前检测并筛选出所有婴儿死亡率故障。浴缸的长底是产品的使用寿命。在此期间的任何失败都被称为“流氓”失败。这一时期的失败率应该很低,并由MTBF定义。在浴缸的另一端,由于“磨损”故障的发生,故障率开始上升。磨损不一定是灾难性的失败 - 它可能是初始规格之外的组件参数的稳定漂移。在某一时刻,磨损故障的发生率超过了可接受的水平,系统的使用寿命已经达到。

一个已知磨损机制的部件在一段时间后会出现故障的操作。但是,这并未说明服务期间组件的可靠性。在磨损机构生效之前,该部件可以表现出示例性的可靠性水平。磨损机制的存在并不意味着组件必然是一个坏组件或技术 - 它只是一个适合目的的情况。对此的一个很好的例证是白炽灯和LED灯的比较白炽灯发生灾难性故障。另一方面,LED会随着时间的推移而减少光输出,而不是完全失效。

寿命:

产品满足规定操作限制的预期使用寿命

例如,白炽灯泡

1000小时的使用寿命

超过1,000小时,灯丝断裂,产品(明显)不再符合操作要求例如,LED灯

35,000小时寿命(L70)

光输出在整个寿命期间会降低,直到35,000小时已减少到初始值的70%超过35,000小时,LED仍可正常工作但性能下降MTBF:

故障之间的设备操作

操作1台设备100,000小时或10,000台设备10小时会产生相同的故障预期LED照明灯具的MTBF等于所有单个组件的MTBF总和例如,白炽灯泡

MTBF 》》 100,000小时

每十亿小时运行失败的时间(FIT)失败

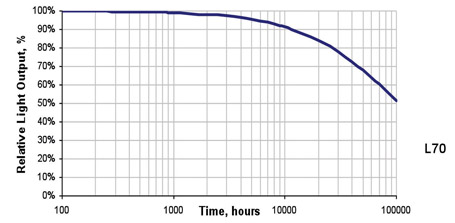

对于LED,寿命终止取决于光输出下降到初始指定水平百分比的小时数。

MTBF完全不同,同样适用于白炽灯和LED灯。它是在使用寿命期间发生的随机或流氓故障级别,定义为任何单个设备发生故障的平均时间。对于单个灯泡,您可以在失败前等待100,000小时。这显然比寿命长得多,所以看起来似乎是无稽之谈。但是,如果您安装了100,000个灯泡,例如城市街道照明系统,那么您会发现每个小时都有一个灯泡发生故障。 MTBF在大型系统或许多组件的组件方面具有重要意义。

MTBF在设计LED驱动器等系统时的意义在于系统故障的概率是故障概率的总和。每个组件。简而言之,如果减少组件数量,系统将更加可靠。

MTBF和使用寿命都会受到应用和使用的影响。这可以追溯到第二次世界大战和台破纪录的计算机Colossus的开发。该机器需要使用1,500个热电子阀,并且在首次提出时,该设计的批评者表示它将永远不会继续工作足够长时间来解码单个消息。其中一个阀门总会失效。然而,设计的支持者,名叫Tommy Flowers的工程师知道,如果你连续操作热离子阀门(即,从不关闭它们),它们将表现出长而可靠的寿命 - 事实证明是这种情况。今天的灯泡也是如此。

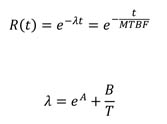

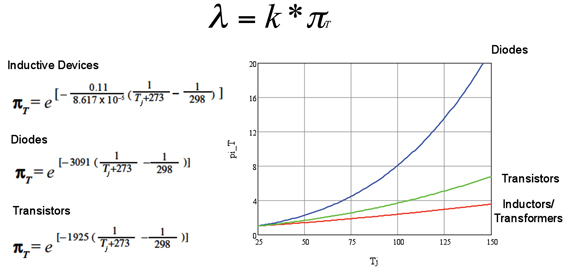

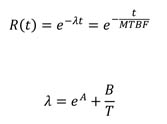

计算可靠性

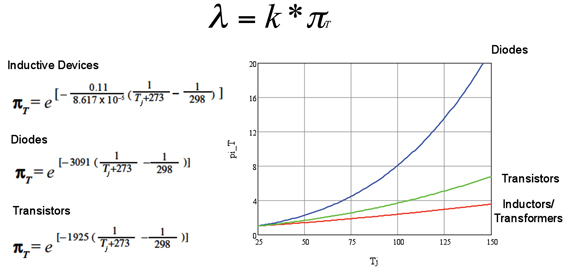

其中:R(t)作为时间函数的可靠性MTBF平均故障间隔时间λ,故障率故障数在1,000,000小时内预测T温度A,B经验常数组件的故障率和寿命随温度而变化。这一事实构成了部件降额的基础。故障率随温度的变化被称为“加速因子”,并且对于每种组件技术而言是不同的。图3显示了许多组件类型的故障率与温度的关系。

曲线所基于的方程称为Arrhenius方程。它们初用于计算化学反应速率随温度的变化。今天应用于

电子元件的特性曲线主要基于经验数据这些曲线既可用于故障率,也可用于寿命预测,但必须记住,任何给定技术的故障率和寿命都有很大不同的加速因子。

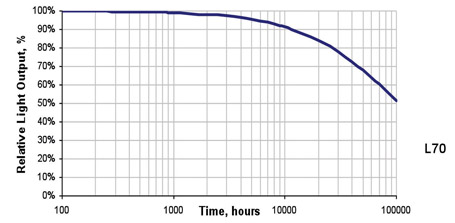

LED的寿命结束前面已经注意到LED的寿命取决于光输出的下降。如图4所示。

图3:故障率与温度的关系-HDBK-217F。

电感器Tj - 热点温度

晶体管N沟道和P-沟道Si FET,f 《= 400 MHzΛp=故障率 - 每百万小时故障πT=温度系数

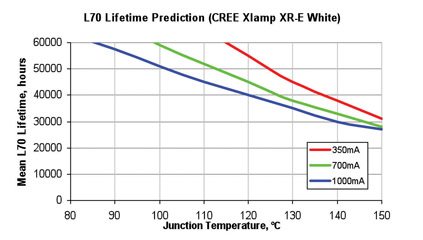

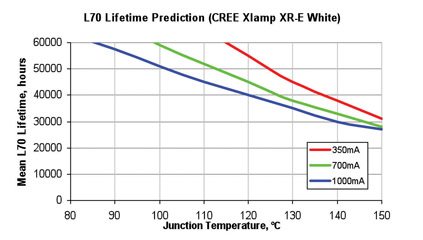

图4:LED光输出随时间下降。ENERGYSTAR?SSL标准V.1.1规定了寿命流明维持率,L70 25,000小时住宅35,000小时商用为符合ENERGY STAR SSL标准V1.1.1,在商业应用中,LED灯必须至少排放70%服务35,000小时后的原始指定光输出。如Arrhenius方程所示,寿命预测随温度而变化。因此,灯具制造商可以通过降低结温来延长LED的预期使用寿命(图5)。

图5:驱动电流对结温和使用寿命的影响。

灯制造商可以通过以较低电流驱动LED或通过增加冷却来降低结温来延长预期使用寿命。相同的原理适用于电源中的所有组件。

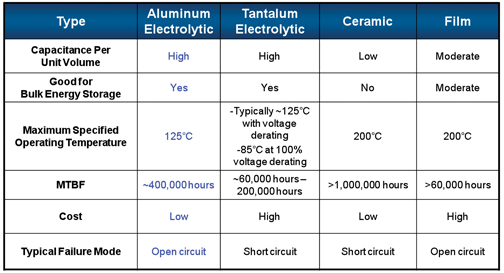

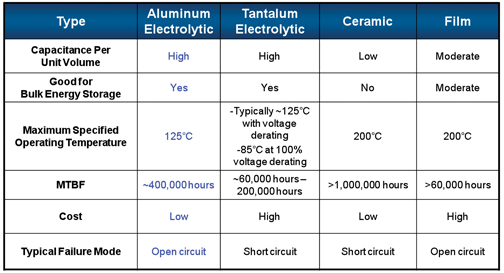

在LED之后,要关注的主要组件类型是电容器。电源设计人员可以使用几种不同的电容器技术,如图6所示。铝电解电容器在电子系统中应用非常广泛,因为它们成本低,每单位体积电容高,具有良好的纹波电流性能,可以承受瞬态过电压而不会发生灾难性故障。

图6:不同电容器技术的比较。然而,近年来广泛宣传的电容器问题导致重大产品召回问题引起了人们的关注在长寿命系统中使用铝电解电容器的可行性。

在谴责铝电解电容器之前,必须记住,替代技术没有完全清洁的健康状况。钽和

陶瓷电容器均表现出短路典型故障模式,这将始终阻止驱动器工作。陶瓷电容易受电压瞬变的影响。钽电容器具有有限的电压范围并且可能爆炸性地失效。

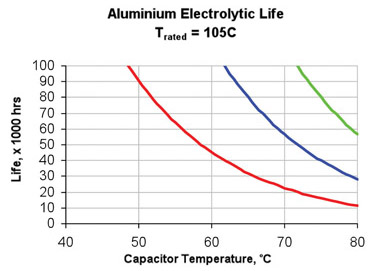

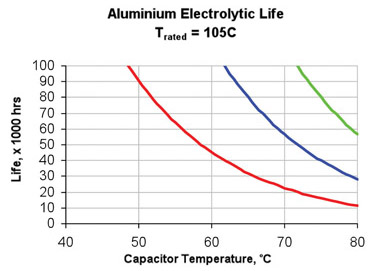

铝电解电容器由于其结构而具有众所周知的磨损机制。电容器含有电解质,通常是水溶液中的硼酸或硼酸钠,以及各种糖或乙二醇和各种“秘密”成分。乙二醇的目的是限制电解液的蒸发,铝电解质的缺陷以及它们有限寿命的原因。但是要知道电容器的寿命特性(图7),可以延长使用寿命。通过降低工作温度来延长寿命。上述公式的影响是,在温度每降低10°C,预期寿命就会翻倍。例如,在105°C下额定工作5000小时的电容器在75°C时的预期寿命为40,000小时。

图7:铝电解电容器的温度寿命。

另一要考虑的因素是电解电容器在使用寿命结束时不会发生灾难性故障。随着电解质蒸发,电容器的特性发生变化,电容下降,并且耗散和漏电流会增加。电容器的寿命(如图7所示)通常定义为电容从其初始值变化超过25%的时间。如果系统设计人员考虑到使用寿命期间特性的预期变化,则LED灯在寿命结束时仍应亮起。主要变化是通过LED的纹波电流增加。用户不会观察到这种情况,但会导致LED内的功耗增加,并可能导致其终失效。

实现高可靠性和长寿命的关键是良好的热管理。必须考虑终用途;例如,嵌入式照明与外露式照明设备。在测试原型时,必须在坏情况的终使用条件下测量电容器外壳温度,并根据电容器供应商的规格进行检查。必要时,必须选择更高温度或更长寿命规格的电容器。

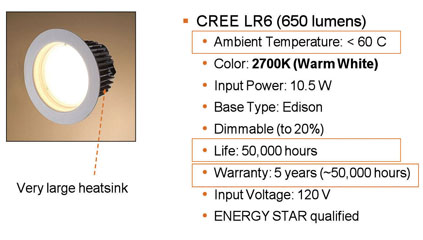

电源设计人员在从信誉良好的供应商处选择正确指定的电容器并应用适当的降额因子时,可以放心使用铝电解电容器。实践中的一个例子是图8中的650流明LED灯该灯在外壳内部装有一个大型散热器,以保持较低的元件温度。该设计采用电解电容器;然而,制造商近根据他们收集的良好的现场可靠性数据将保修期从三年延长到五年。

图8:650流明灯具有良好的热管理,可延长使用寿命。

无电解设计

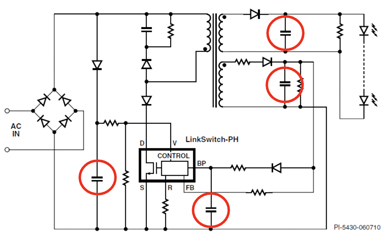

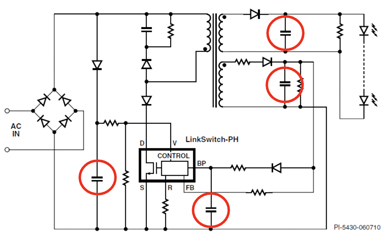

尽管如此,系统设计人员仍然可以在不使用铝电解的情况下设计电源。这有什么影响以及设计师有哪些替代方案?电容器用于电源的多个位置(图9)。

图9:在LED驱动器中使用电容器。

电解电容器通常用于以下位置:

IC去耦

IC辅助输出滤波器

峰值检测器滤波器

输出滤波器

另一个功能通常需要非电解电容是输入滤波电容。在单级功率因数(PF)校正驱动器中,输入滤波器电容必须化(》1μF)以满足高PF。由于需要高额定电压并且与多层陶瓷电容相比成本更低,这有利于薄膜类型的使用。

对于低电流辅助输出的IC去耦和滤波,在选择陶瓷电容器时没有性能折衷电解电容。然而,峰值检测器和输出滤波器的情况并非如此。

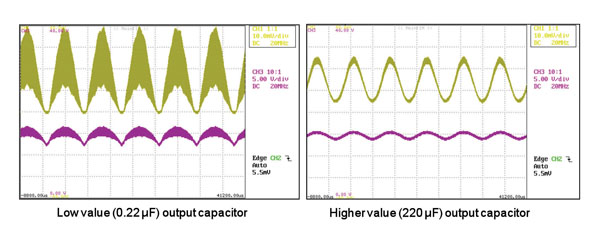

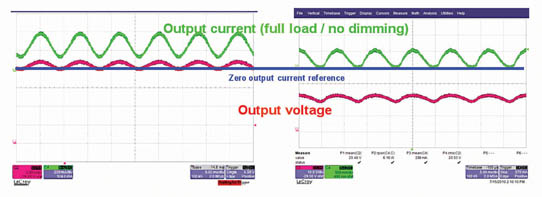

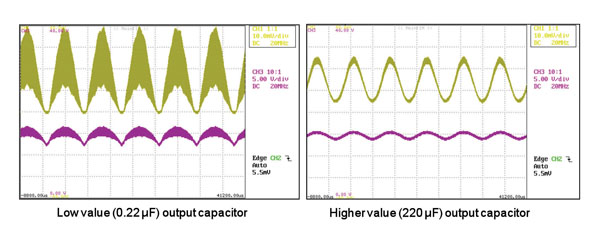

使用非电解电容器需要权衡,并且存在不同程度的挑战。对于输出电容,的挑战是电容值,因为通常使用220μF至1000μF范围内的电容。图10显示了更换相同值的单个铝电解电池所需的陶瓷电容器数量。 br》如果在输出端使用明显更低的电容值,结果将是高频和低频纹波的增加(图11)。

图10:铝电解电容器的容积效率电容。

图11:输出电容对纹波的影响(上部迹线:LED电流;下部迹线:LED电压)。

增加的高频开关纹波对用户不可见,但确实如此增加LED的RMS功耗。这将对LED的使用寿命产生影响,并且可能需要以较低的电流运行,同时减少光输出或使用更多的LED,或增加冷却。

低输出电容也会导致TRIAC调光应用中的重大损害。当灯变暗时,通过减小TRIAC的导通角,在没有能量提供给转换器的情况下有更长和更长的周期。在这些时段期间,维持LED发光的能量是存储在输出电容器中的能量。由于陶瓷电容值较低,因此输出电流降至零,LED熄灭。通过LED以交流线路频率的两倍发生纹波,这将被视为LED的闪烁,降低了所产生的光的感知质量,从而降低了终用户对整个产品的质量。

如果是陶瓷输出电容器用于调光应用,必须接受较小的调光范围,因为由于缺乏能量存储,转换器无法在较小的调光器导通角下保持工作。

峰值检测

通常使用1μF电容器检测整流的AC输入峰值。由于高电压,只有陶瓷,金属膜或铝电解电容器可用于此功能。对于0.22μF(高压陶瓷)和相对低值的输出电容,由于电容器的放电,在导通角处可能出现微调。这与电容的电压系数相结合,电容电压系数降低了电容值(在施加电压时,在X7R电介质的额定电压的100%下降至-60%)。一个微妙的考虑因素是线路浪涌事件所需的电容器额定电压。差模线路浪涌事件具有指定的能量含量,其导致电容器两端的电压随其值的增加而增加。因此,与铝电解相比较低的电容值需要更高的额定电压,以避免在相同幅度的浪涌事件中受到损坏。

两个设计实例

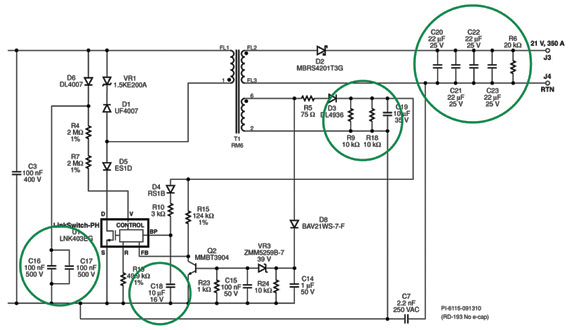

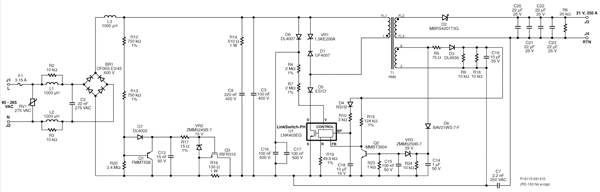

为了说明这些注意事项在实践中的影响,两个类似的LED驱动器将审查设计。两者都使用Power Integrations LNK403EG控制器IC。一种是按常规设计的,一种是在没有任何铝电解电容器的情况下设计的。图12是使用LinkSwitch?PH LNK403EG的高效率(≥81%),高功率因数(》 0.9)TRIAC可调光7 WTYP LED驱动器的示意图。 PI参考设计RDR-193中详细描述了该设计。该驱动器被指定提供从90 - 265 VAC的21 VTYP 0.33 A输出。

所使用的拓扑是在连续导通模式下工作的隔离反激。

输出电流调节完全从初级侧检测,消除了需要二次侧反馈组件。初级侧无需外部电流检测,因为这是在IC内部执行的,从而进一步减少了元件和损耗。内部控制器调节MOSFET占空比,以保持正弦输入电流和高功率因数以及低谐波电流。初级侧传感设计消除了二次传感配置中原本需要的20个组件。组件的减少对评估的MTBF产生了重大影响,从而产生了非常可靠,低成本的设计。

关键性能特征如下:

卓越的性能和终用户体验

TRIAC调光器兼容(包括低成本前沿型)

无输出闪烁

1000:1调光范围

清洁单调启动 - 无输出闪烁

快速启动-100(《100毫秒) - 没有明显的延迟一致的调光性能单位

高效节能:115 VAC时≥81%, 230 VAC时≥82%低成本,低元件数和小尺寸印刷电路板尺寸解决方案无需电流检测

频率抖动较小,较低成本EMI滤波器组件

集成保护和可靠性功能

符合IEC 61000-4-5环形波,IEC 61000-3-2 C类谐波和EN55015 B传导EMI

图12:使用电解电容的7 W可调光LED驱动器示意图(点击图片放大)。

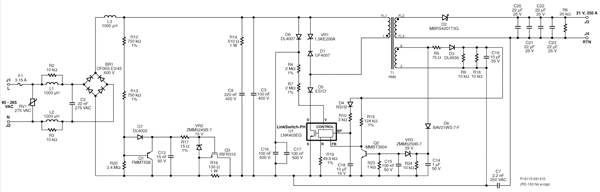

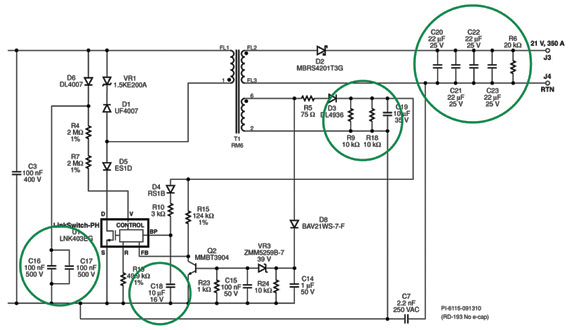

图13:原理图用于7 W可调光LED驱动器,不使用电解电容器(点击图片放大)。相比之下,图13是非电解设计。图13是非电解电容器的示意图,效率高( ≥82%),高功率因数(》 0.9)TRIAC可调光7 WTYP LED驱动器使用LinkSwitch-PH LNK403EG。该驱动器被指定为90 - 265 VAC输入提供18 VTYP 0.38 A输出。

关键性能特征与图12设计大致相同,但有一些区别:

调光范围》 100:1对比》 1000:1

115 VAC时效率≥82%,230 VAC时效率≥85%,115 VAC时≥81%,230 VAC时≥82%进行非电解设计的成本很低,但差异在于细节。图14突出显示了电容变化。

图14:电容选择的变化。

输出滤波电容由4 x22μF陶瓷电容组成,代替2 x330μF电解电容。因此,总电容从660μF降至88μF。这会影响输出纹波和调光性能,并且尽管价值较低,但会增加输出电容的成本。

偏置电容采用10μF陶瓷代替22μF电解电容,IC旁路电容采用10μF陶瓷电容100μF电解液两种替换都不需要任何性能折衷。

输入电压峰值检测器电容由2 x 100 nF 500 V陶瓷代替1μF400V电解质组成。在微光和线路浪涌性能方面存在一些性能影响。

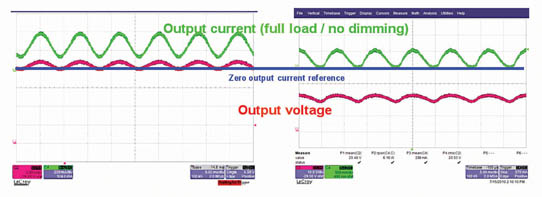

此设计练习的目的是保持电容器和电路板PCB面积的成本大致相同。为实现这些目标,总电容仅限于电解设计中使用的电容的20%。即使电容减小,陶瓷电容也要贵得多(相比电解电容大5倍)。从性能角度来看,输出纹波性能可以看出其主要影响(图15)在LED照明设计过程中需考虑哪些因素

图15:性能比较。

采用电解设计,输出纹波为50%。通过LED的峰值电流较低,从而产生更理想的LED耗散(理想情况下为DC)。调光性能是的,因为在整个TRIAC导通范围内LED电流始终》 0。 LED光输出中不存在线路频率闪烁。

采用非电解设计,输出纹波为100%。在每个线路周期期间,输出电流降至零。随着通过LED的峰值电流增加功耗(RMS功率),LED耗散相应地更高。调光性能受到影响。随着TRIAC导通角范围的减小,线路频率闪烁变得非常明显。 LED以两倍的线路频率产生频闪光输出(由于全波AC整流)。这些例子表明,可以在不使用铝电解电容器的情况下设计具有竞争力的LED驱动器。然而,正如在所有模拟设计中一样,没有任何东西是的,并且必须在调光性能方面接受折衷。还必须更加注意LED的热管理,但不应注销铝电解电容器。铝电解仍然是一种非常广泛使用的电容器技术,并且有充分的理由。如果选择合适的规格电容器并在设计中理解并考虑其寿命特性,则会产生坚固,可靠且寿命长的LED驱动器。