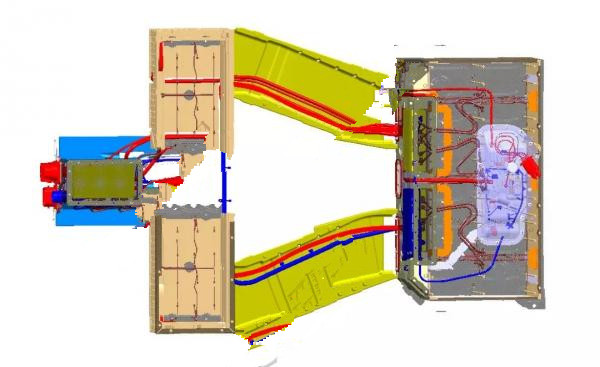

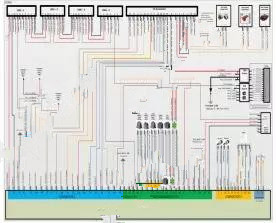

图1、电池包内高、低压线束布置图

为了避免高压线束传输强电电流时产生电磁干扰,导致低压线束对控制单元供电及信号传输受到电磁干扰的风险,因此我司纯电动车辆动力电池包采用了高压线束与低压线束分层式和并列式设计,该设计方案有效避免了强电工作产生的干扰。布置形式如图一。

2.1分层布置:高压线束与低压线束分为上下层级关系。2.1.1分层式布线电池包内前期布置考虑电池模组高压供电和低压信号采集进行分层布线,模组之间串联接线保证高压连接线(图中红色)部分在模组下方,低压信号采集等相关低压控制布线(图中蓝色)在模组上层。而从分层布线有效的对高压线工作时产生的EMC干扰起到防护作用。保证电池包内供电、信号传输稳定性。

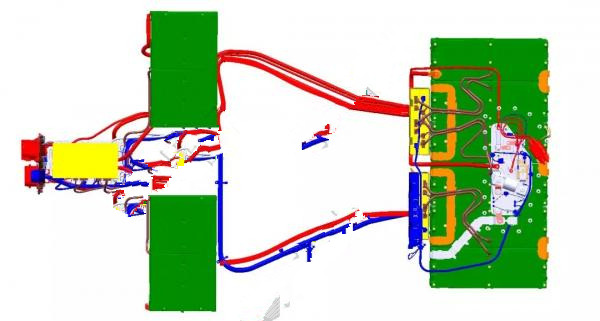

2.2并列布置形式:2.2.1走向依附电池包内部结构并列布置(图二所示)。

前端模组高压布线和BMS主板低压布线,采用并列式布置,保证高低压线束并列不交叉。有效防护高压线束工作时对控制器的EMC干扰。

图2、电池包内模组、控制器、线束布置关系图三、高、低压线束的固定设计3.1线束电池包内卡扣选择:卡接式扎带卡扣(图三)、卡接螺柱式卡扣(图四)、扎带固定(图五)。

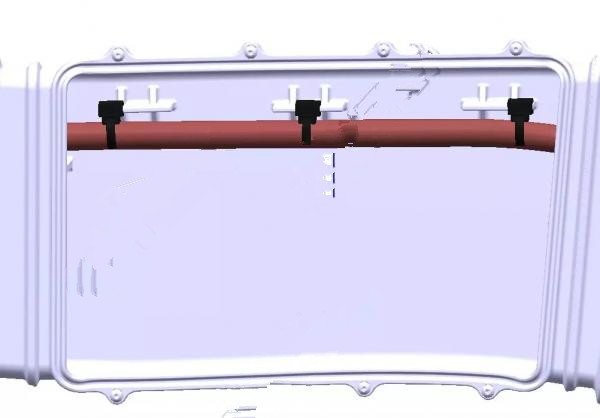

图3、卡接式扎带卡扣

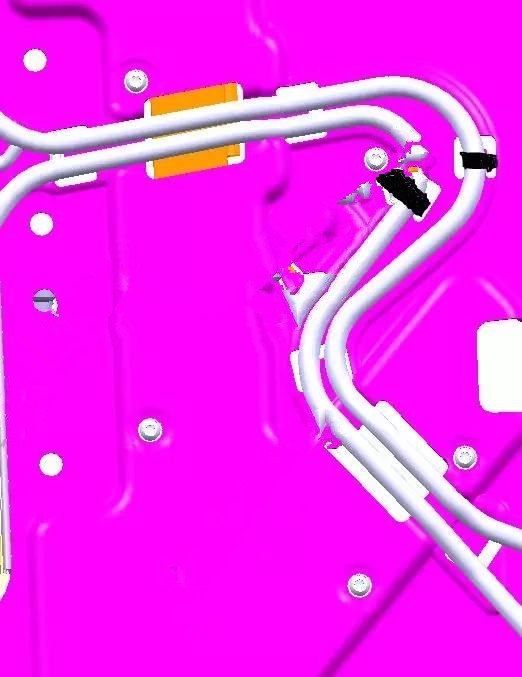

图4、卡接螺柱式卡扣

图5、 扎带固定捆扎

3.1.1图三中扎带主要用在高低压线束,通过连接前、后段塑料风道内,风道内部做出结构供卡接式扎带卡扣固定线束。风道本体预留安装孔供线束固定装配。

3.1.2图四中卡接螺柱式卡扣主要用在前、后端电池模组下方,钣金底焊接固定螺柱供扎带固定线束。

3.1.3图五中扎带固定线束主要用在后端模组上盖板,用于LMU从板、HCU信号采集线束固定。

四、电池包内高低压线束原理设计分析

高压线束采用双轨制设计,将电池包前、后端模组串联、电池包内PTC、风冷风扇、强电维修开关、充电预充回路等连接到原理回路中。并通过电池包前端高压接插件提供整车强电供电。高压接插件采用插件本体屏蔽,并增加高压互锁功能,有效防护高压电流产生的EMC干扰。

电池包内低压线束原理设计同传统车外部整车线束采用的导线及导线选取原则相同,区别在于电池包内部线束主要进行信号采集,电池包内监测相关的传感器类部件。目前采用耐温等级高导线,屏蔽线、双绞线等。将所有采集的信息交互给BMU(图六所示)进行供电、电池包内热管理、包内散热、电池充放电等相关控制。

图6、BMU原理设计简图

4.1电池包内线束EMC防护的电源分配方案

整车范围内首先保证零部件的EMC符合标准要求,通过线束连接将各个控制单元连接在一起,在电源分配方面所采用的防护方式为供电回路与接地点回路在同一接插件中采用图7方式进行孔位排列。

图7、电源分配方案

4.2电池包内EMC防护的线束设计方案

在线束材料选取方面为了可以有效的防止因为线束电流过大造成电磁干扰问题,所以在线束材料选取上一般采用双绞线,并将双绞线回路布置到其他线束外侧,在高频信号方面,可以采用屏蔽双绞线。

整车线束中的传导发射90%都与电源线相关,因此在线束评估及设计时需要注重以下几个方面1)开关电源部分处理,设计上考虑环路控制。

2)敏感信号采用屏蔽线缆传输,且屏蔽层做好360度搭接处理。

3)信号线缆远离高压网络和强干扰源,且合理的与地做紧耦合布线。

4)做好滤波器“搭铁”接地处理措施,减少引线电感。

5)线缆中保证足够的信地比,且需要做合理的安排和配置。

4.3电源线传导瞬态抗扰防护的设计分析

电源线传导瞬态抗扰度在设计初期应该同时考虑新能源车辆高压、低压工作时浪涌、脉冲的防护设计。

4.4脉冲干扰防护

电池包内开关继电器及保险丝在开启或者关闭的过程中,由于电弧产生的干扰脉冲,也需要进行线束设计初期考虑的防护。

免责声明: 凡注明来源本网的所有作品,均为本网合法拥有版权或有权使用的作品,欢迎转载,注明出处。非本网作品均来自互联网,转载目的在于传递更多信息,并不代表本网赞同其观点和对其真实性负责。