射频(RF)滤波器已成为电子系统小型化、集成化及芯片化的瓶颈之一。薄膜体声波谐振器(FBAR)是目前在500MHz~20GHz频段实现高性能滤波器芯片化的重要途径。FBAR是一种基于体声波(BAW)的新型电声谐振器,通过压电薄膜的逆压电效应将电能转换成声波并形成谐振。基于测试与性能表征的方法。另外,也未见文献报道低阻硅衬底对BAW 滤波器性能的影响。

为了表征本课题组研制的L波段BAW 滤波器轮工艺样品的性能,使用射频探针台和矢量网络分析仪(VNA)测得其S 参数。为了从测得的S参数便捷地计算出BAW 滤波器的各项性能参数,在ADS软件环境下建立了BAW 滤波器性能参数的解算流程。此外,还根据测试和表征结果,讨论了低阻硅衬底和器件工艺误差对BAW 滤波器性能的影响。

1 BAW 滤波器的工作原理及结构

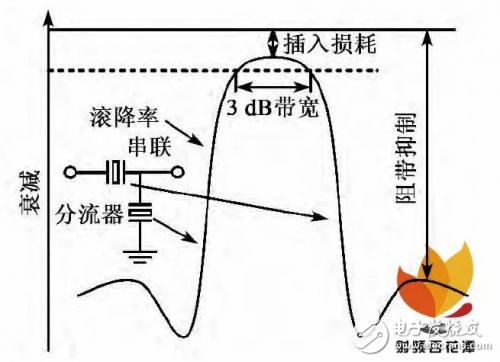

BAW 滤波器多采用梯形拓扑结构,由一组串联FBAR 和一组并联FBAR 构成。所有串联的FBAR有相同的谐振频率,所有并联的FBAR有另一个相同的谐振频率,后者比前者略低。图1为梯形拓扑结构BAW 滤波器的频率特性。为了获得中心频率为f0、通带带宽为Δf 的窄带带通滤波器,串联FBAR的串联谐振频率和并联谐振频率分别为f0和f0+Δf/2,并联FBAR的串联谐振频率和并联谐振频率分别为f0-Δf/2和f0。串联FBAR的并联谐振频率构成了BAW 带通滤波器的上阻带衰减点,并联FBAR的串联谐振频率构成了BAW带通滤波器的下阻带衰减点。当输入信号频率为f0时,谐振频率为f0的串联FBAR处于谐振状态,呈低阻状态;此时,并联FBAR偏离谐振状态,呈高阻状态;因此电路对频率为f0的输入信号无大的衰减。当输入信号频率为f0-Δf/2时,由于此时并联FBAR呈低阻状态、串联FBAR呈高阻状态,信号传输过程将经历多次衰减。同理,当输入信号频率为f0+Δf/2时,信号传输过程也将经历多次衰减。这样便实现了输入信号的滤波[4]。

图1 BAW 滤波器的基本结构与其带通特性

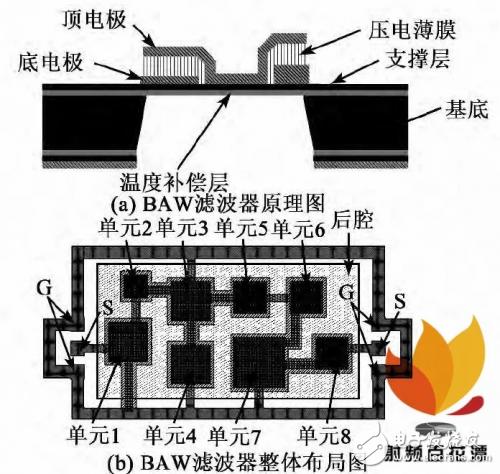

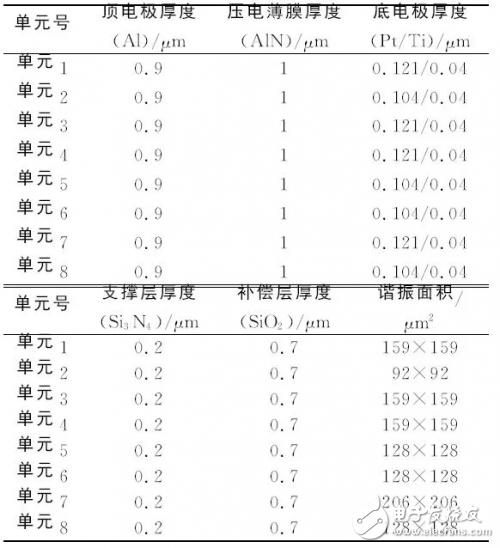

本文的待测器件(DUT)为BAW 窄带带通滤波器,其构成单元通孔型FBAR如图2(a)所示。为了加工方便,构成滤波器芯片的8个FBAR单元置于同一个支撑膜片上,采用深反应离子刻蚀(DRIE)微加工背腔形成支撑膜片。支撑膜片是支撑层和温度补偿层的复合,以抑制FBAR 的频率温度系数(TCF)。为了与射频探针台配备的G-S-G 探针兼容,BAW 滤波器的焊盘设计成边长为60μm 的正方形,焊盘间距为100μm;由图2(b)可知,外侧为接地焊盘(G),中间为信号焊盘(S);接地线环绕构成滤波器的8个FBAR单元以屏蔽电磁干扰。由于BAW 滤波器为二端口器件,将两组G-S-G焊盘分别设置在滤波器的两侧,且两侧的S焊盘分别与相应FBAR单元的底电极相连。表1为BAW 滤波器中各FBAR单元的结构参数。

图2 BAW 滤波器的结构

表1 构成BAW 滤波器的8个FBAR的结构参数

2 测试

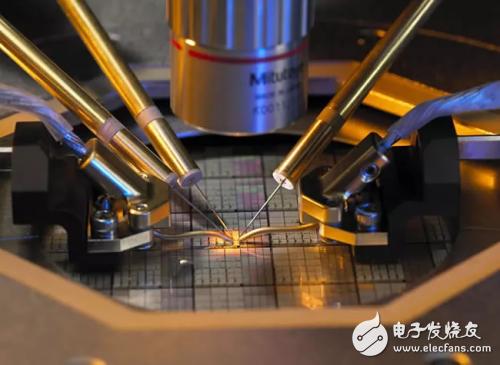

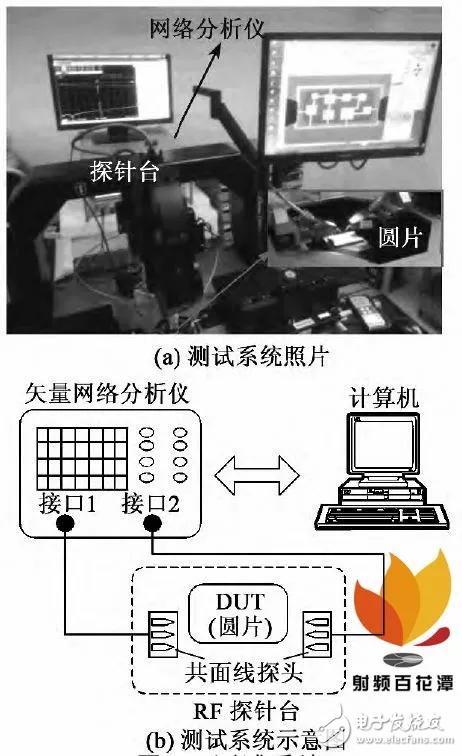

采用射频探针台(CASCADE 12000)和矢量网络分析仪(R&S ZVA67)测量BAW 滤波器芯片的S 参数。BAW 滤波器中心频率的设计值约为1.5GHz,由于是对轮流片的滤波器芯片进行测试,VNA 扫频范围为0.5~2.5GHz,扫频步长为1MHz。图3为测试系统的照片及原理框图。

图3 测试系统

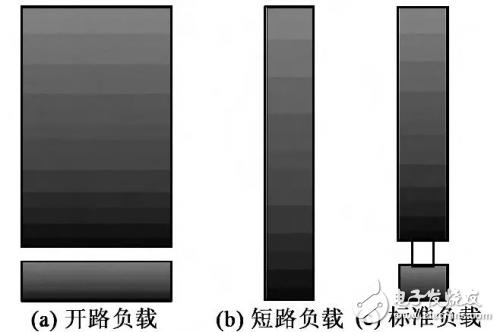

测量前需要首先校准测试系统,以消除系统误差。具体方法是在探针台所附显微镜的协助下,利用负载标准衬底,按照开路-短路-负载的校准步骤校准。负载标准衬底上有3 种标准负载(见图4(a)~(c)),分别表示“开路”、“短路”和“50Ω”。本文采用2-Port LRRM (线-反射-反射-匹配)的校准模式,该模式具有自动补偿功能,可消除探头位置变化引起的多种误差,适用于圆片级测试。

图4 用于射频探针测试校准的负载标准衬底

接着进行BAW 滤波器芯片的片上射频探针测试。将滤波器圆片真空吸附在探针台的承片台上。

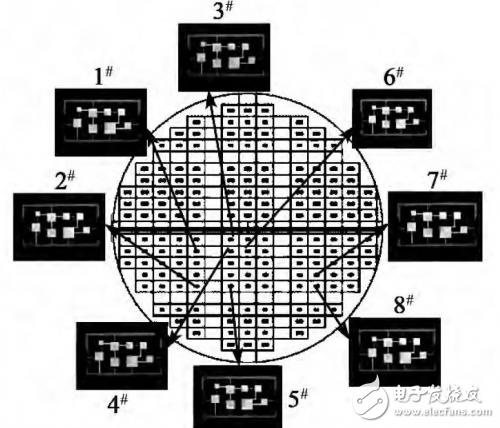

在探针台显微镜的辅助下,将G-S-G探针对应压紧滤波器芯片的G-S-G焊盘,探针另一端通过射频电缆连接到VNA。图5为射频探针测试时由探针台显微镜获取的多幅BAW 滤波器芯片照片;由图可知,G-S-G探针已压在芯片的G-S-G 焊盘上,构成每个滤波器芯片的8个FBAR均位于衬底背面掏空的膜片(较黑的矩形区域)上。射频探针台配置的WinCal软件将射频探针测试结果记录在后缀名为wrp的数据文件中,包括了S11、S12、S21和S22的测试数据。通过WinCal软件可将wrp文件转换为便于ADS软件处理的后缀名为S2P的文件。

图5 射频探针台显微镜拍摄的BAW 滤波器芯片的显微照片

3 表征

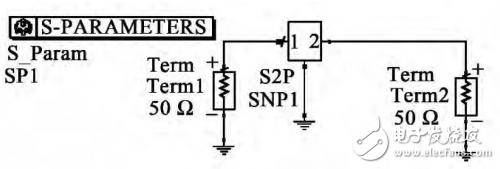

为了从测得的S 参数便捷地计算出BAW 滤波器的各项性能参数,在ADS软件环境下建立了BAW 滤波器性能参数的计算方法和流程。首先在ADS软件中导入射频探针测试获得的S2P文件。具体方法是在ADS软件中新建一张原理图,然后放置S2P元件和相应的S 参数端子,构成的射频电路如图6所示;以图5中的2# 待测器件(DUT),在S2P元件中导入测得的2# DUT的S2P文件;由于测试时已观测到BAW 滤波器中心频率的实测值与设计值吻合较好,为便于观察S 参数曲线,将扫频范围缩小为1.2~1.8GHz,步长仍为1MHz。

图6 在ADS软件中导入S2P文件的方法

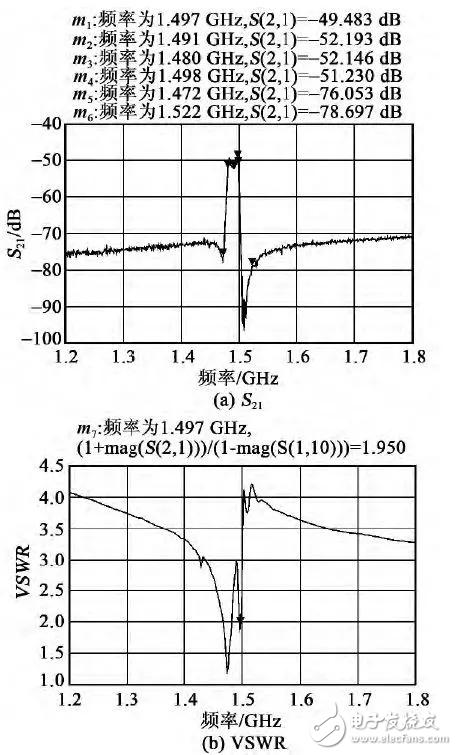

在ADS软件绘图框中的“Trace Expression”中输入“dB(S(2,1))”,就能得到2# DUT的传输特性第5期高杨等:体声波滤波器的片上测试与性能表征(S21)曲线,如图7(a)所示。通常对于窄带滤波器,f0为插入损耗点所对应的频率,取该曲线上点所对应的频率即为f0;插入损耗点左右各下降3dB高度所对应的频率之差即为3dB带宽。由于射频探针测量S 参数时的扫频步长设置为1MHz,3dB带宽的计算误差在0~2MHz之间。根据设计,取S21曲线中f0-25MHz和f0+25MHz两个频点处的dB值表征带外抑制;带内波动是通带内dB值的极差;f0处的插入损耗作为滤波器的带内插损。

滤波器的电压驻波比(VSWR)定义为[7]

因此,在绘图框中的“Trace Expression”中输入“(1+mag(S(1,1)))/(1-mag(S(1,1)))”,得到2# DUT的的VSWR 曲线,中心频率f0处的取值即为滤波器的VSWR 值,如图7(b)所示。

图7 一只BAW 滤波器的S21

曲线和VSWR 曲线

4 结果与讨论

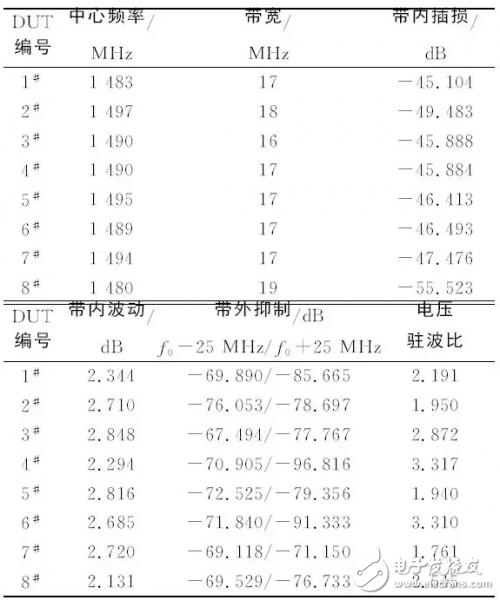

表2为图5所示多个BAW 滤波器芯片样品的射频探针测试与性能表征结果。

表2 制备的BAW 滤波器芯片的性能参数

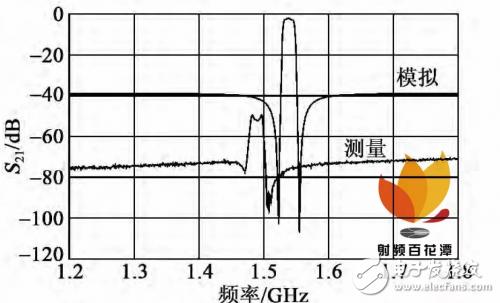

图8对比了2# DUT实测与仿真的S21曲线。仿真曲线是通过建立BAW 滤波器中FBAR单元的Mason模型计算得到的[8]。由图可知,实测的中心频率比仿真值小了约40MHz,主要原因是实际制备的BAW 滤波器中的FBAR的膜层厚度较设计值偏厚[9]。实测的带内波动大于仿真值,主要原因是由于FBAR 的薄膜沉积厚度误差,导致了串联FBAR的串联谐振频率与并联FBAR的并联谐振频率不再相等。实测的带内插损远大于仿真值,极有可能是因为本文中的BAW 滤波器是在低阻硅衬底上制备的(工艺失误),低阻硅衬底会造成射频信号的严重泄露。

图8 BAW 滤波器实测与仿真S21曲线的对比

5 结束语

采用射频探针台和VNA 测量了所制备的BAW 滤波器芯片样品的S 参数。由于BAW 滤波器3dB带宽的测量主要取决于VNA 扫频的步长,对于截止曲线极其陡峭的窄带带通BAW 滤波器,VNA的扫频步长设置不宜太大,才更地测得滤波器的带宽。可以采用两步扫频的测试方法,先大步长扫频找到中心频率的大致位置,再在覆盖中心频率较窄的频带内小步长扫频测量S 参数。

为了从测得的S 参数便捷地计算出表征BAW滤波器性能的各项指标,在ADS软件环境下建立了BAW 滤波器性能参数的解算流程。获得了这批BAW 滤波器样品的片上测试性能表征结果。与设计仿真结果(视为标准值)对比发现:低阻硅衬底会使BAW 滤波器的带内插损显著增加;BAW 滤波器中各薄膜体声波谐振器(FBAR)单元的薄膜沉积厚度误差会使BAW 滤波器的带内波动偏大,且FBAR薄膜厚度较设计值增大时BAW 滤波器的中心频率会向下偏移。后续流片中,应在高阻硅上制备BAW 滤波器并严格控制FBAR膜层的厚度。

免责声明: 凡注明来源本网的所有作品,均为本网合法拥有版权或有权使用的作品,欢迎转载,注明出处。非本网作品均来自互联网,转载目的在于传递更多信息,并不代表本网赞同其观点和对其真实性负责。