柴油机故障诊断技术是一种了解和掌握柴油机在使用过程中的状态,确定其整体或局部是否正常或异常,早期发现故障及其原因并能预报故障发展趋势的技术。以船舶系统为例,现代船舶发电柴油机的运行状态一般由机舱巡回监测报警系统进行监测。柴油机故障诊断是一种了解和掌握机器在运行过程的状态,确定其整体或局部正常或异常,早期发现故障及其原因,并能预报故障发展趋势的技术。油液监测、振动监测、噪声监测、性能趋势分析和无损探伤等为其主要的诊断技术方式。诊断技术发展几十年来,产生了巨大的经济效益,成为各国研究的热点。从诊断技术的各分支技术来看,美国占有地位。美国的一些公司,如Bently,HP等,他们的监测产品基本上代表了当今诊断技术的水平,不仅具有完善的监测功能,而且具有较强的诊断功能,在宇宙、军事、化工等方面具有广泛的应用。美国西屋公司的三套人工智能诊断软件(汽轮机TurbinAID,发电机GenAID,水化学ChemAID)对其所产机组的安全运行发挥了巨大的作用。还有美国通用电器公司研究的用于内燃电力机车故障排除的系统DELTA;美国NASA研制的用于动力系统诊断的系统;Delio Products公司研制的用于汽车发动机冷却系统噪声原因诊断的系统ENGING COOLING ADCISOR等。近年来,由于微机特别是便携机的迅速发展,基于便携机的在线、离线监测与诊断系统日益普及,如美国生产的M6000系列产品,得到了广泛的应用。

1 监测装置功能及原理

一个嵌入式系统装置一般都由嵌入式计算机系统和执行装置组成,嵌入式计算机系统是整个嵌入式系统的,由硬件层、中间层、系统软件层和应用软件层组成。执行装置也称为被控对象,它可以接受嵌入式计算机系统发出的控制命令,执行所规定的操作或任务。执行装置可以很简单,如手机上的一个微小型的电机,当手机处于震动接收状态时打开;也可以很复杂,如SONY 智能机器狗,上面集成了多个微小型控制电机和多种传感器,从而可以执行各种复杂的动作和感受各种状态信息。

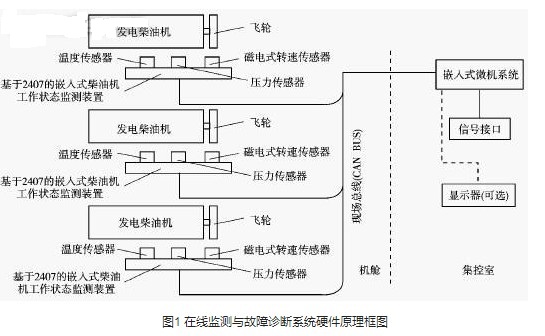

图1 是一种船舶发电柴油机运行状态在线监测与故障诊断系统的硬件图。该系统是运用信息融合原理,利用瞬时转速信号和现有巡回监测与报警系统的热工参数,船舶发电柴油机运行状态在线监测与故障诊断系统主要包括:1)磁电式转速传感器,拾取发电柴油机瞬时转速信号;2)嵌入式柴油机工作状态监测装置,采集瞬时转速信号进行信号处理,进行现场数据诊断,通过现场总线将诊断数据输送到上位微机系统;3)信号接口装置,采集船舶电站系统已有的热工参数,并完成与系统的隔离;4)嵌入式在线监测与诊断装置,是一个以嵌入式工业微机为主体的数据处理和故障诊断系统,完成数据管理和故障诊断功能。

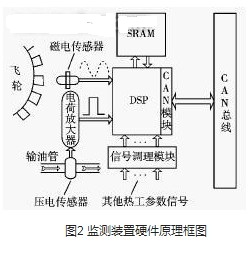

嵌入式柴油机工作状态监测装置为船舶发电柴油机故障诊断和状态监测系统的。可以实现对柴油机转速、温度、压力等参数的采集,并通过现场总线将数据输送到嵌入式微机系统。它是以TMS 320C 2407a数字信号处理器(简称DSP)为主的现场采集和数据处理的小型系统。DSP(digital signal processor)是一种独特的微处理器,是以数字信号来处理大量信息的器件。其工作原理是接收模拟信号,转换为0或1的数字信号。再对数字信号进行修改、删除、强化,并在其他系统芯片中把数字数据解译回模拟数据或实际环境格式。它不仅具有可编程性,而且其实时运行速度可达每秒数以千万条复杂指令程序,远远超过通用微处理器,是数字化电子世界中日益重要的电脑芯片。它的强大数据处理能力和高运行速度,是值得称道的两大特色。

该装置诊断原理:DSP以定频率采集柴油机瞬时转速信号数据,并对数据进行齿平均、数字滤波和整周期平均计算,求取瞬时转速数据作快速傅里叶变换,求出频域相关特征值。DSP结合热工参数,由系统得到结果。

2 监测装置硬件设计

装置硬件组成原理如图2所示。图中作为辅助分析的热工参数通过信号调理模块,由DSP的A/D模块转换即可。瞬时转速是通过安装在飞轮处的磁电传感器获取,发火上死点由输油管上的压力传感器经过电荷放大器获取。装置工作流程:1)DSP的A/D模块采集热工参数;2)DSP的A/D模块结合其时钟管理器参考油压触发信号以定频率采集瞬时转速;3)由DSP对瞬时转速进行处理,结合辅助热工参数由DSP内部系统进行诊断分析,得出柴油机是否有故障。如有故障,则系统列出所有可能故障,分析其原因,确定处理方案;4)通过DSP的CAN模块,将故障数据,以及系统分析出的方案上传给上位微机,做数据保存及日后分析。

3 程序设计

监测装置的程序设计可分为4 部分:1)热工参数采集;2)瞬时转速提取;3)系统分析;4)实验数据上传。其各部分实现方法为:

1)将信号调理到A/D转换模块合适的幅值范围,利用DSP的A/D转换模块可实现对热工参数的采集。

2)利用DSP的A/D转换结合定时器功能,过程为:(1)设置全局通用定时器控制寄存器GPTCONA 的位8或7通用定时器;(2)启动模数转换事件(T1TOADC)由周期中断标志来启动模数转换;(3)设置定时器的周期寄存器。具体大小应通过DSP的外部时钟源及内部锁相环的值而定;(4)设置定时器控制寄存器,确定记数模式为连续增,调整输入时钟的欲定标系数以及时钟源;(5)清零记数器,屏蔽事件管理器中断;(6)复位ADC模块,设置转换通道个数及排序器顺序,禁止ADC转换结束中断。

具体代码为

void adinit( void )

{

* GPTCONA = 0x0100;

* T1PR = 0x018f;

* T1CON = 0x100c;

* T1CNT = 0x 0000;

* EVAIMRA = 0x0000;

* EVAIFRA = 0xffff;

* ADCTRL1 = 0x4000;

* MAX_CONV = 0x0001;

* CHSELSEQ1 = 0x3221;

* ADCTRL1 = 0x0000;

* ADCTRL2= 0x4300;

}

完成对定频率采集的DSP初始化设置后,可以通过启动定时器和查询ADCTRL2的PS9位状态来得到采集结果。

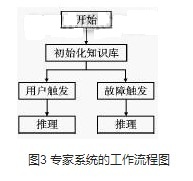

3)系统是由推理系统、解释系统、知识获取系统以及数据库和知识库5个模块组成。这里,数据库是指经过处理的采集数据,而知识库是固化在DSP中的判断条件。

dSP通过数据库中的处理数据,利用本身的知识库即可实现柴油机的故障分析。当然知识库是在大量的实验和经验的基础上建立起来的。系统的工作流程如图3所示。DSP系统是一个小型的处理系统,其在片的资源远没有系统微机完备,所以,它只能完成系统的部分功能。整套的系统还是要结合上位微机来实现。例如:测量各缸爆发压力时,辅机在正常运转,推理时可以只要调用当前的其他参数;而维修时测得的数据,需要调用历史数据库的数据来综合诊断,此时单凭DSP已经无能为力,所以推理系统是由上位机进行。

4)数据上传主要实现DSP于上位微机的数据交换。

4 结 语

该套嵌入式柴油机工作状态监测装置能够运用自身的系统独立实时在线诊断柴油机工作状态,并通过其CAN总线接口将数据上传给上位诊断系统,减少上位系统工作[5]。该套监测装置若配有显示模块,同样可作为独立的监测报警装置用于机车、汽车及其他场合。

免责声明: 凡注明来源本网的所有作品,均为本网合法拥有版权或有权使用的作品,欢迎转载,注明出处。非本网作品均来自互联网,转载目的在于传递更多信息,并不代表本网赞同其观点和对其真实性负责。