蓄电池的使用已长达一百多年,电池性能的好坏直接影响到电子产品的使用寿命和安全,而充电机的性能好坏又直接影响到电池的性能。传统的充电机大多由于工频变压器及整流电路(可控硅调相)组成,虽然线路极为简单,但有许多不容忽视的缺点:笨重、可靠性差、充电效率低、充电期间必须人工值守、不断调整充电电流等。而本文设计的智能快速充电机,按照蓄电池充电特性曲线进行充电,具有充电快、还原效率高、无过充电危险、自动结束充电等功能,解决了上述问题,提高了充电的质量和效率。

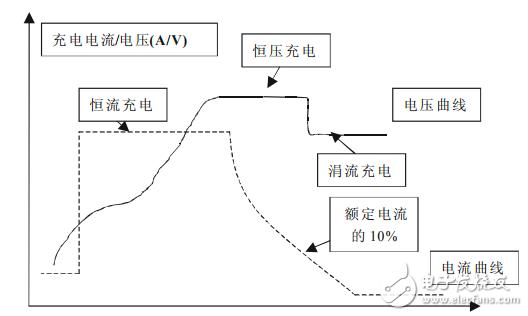

国内外蓄电池的充电方法主要有恒流、恒压、恒压限流、脉冲充电、Relfex充电法。本系统以高频芯片SG3525AN为,产生9kHz左右的PWM脉冲,采用的是三阶段充电法。所谓三阶段充电法,具体是指恒流充电阶段、恒压充电阶段、涓流充电阶段(又叫浮充阶段)。

(1)恒流充电阶段。

在恒流充电阶段,充电电流保持不变,但输出电压在变。电路根据充电电流的情况自动调节输出电压,使电流保持在恒定的阶段。一方面表现在,当电流增大时,电路自动降低输出电压,使电流减小,保持恒定;另一方面,随着蓄电池电量的增多,其两端电压会不断上升,为了防止充电电流变小,开关电源的输出端电压必须随着充电过程而逐渐上升。此阶段的电流较大。

充电电流的值根据以下公式确定:

充电电流(A)=蓄电池容量(Ah)&mes;1.2(效率)&mes;8(h)

式中:1.2效率是一个定值;8h是指标准规定的充电时间。

(2)恒压充电阶段。

恒压充电阶段是指当蓄电池的电压升高到设定的恒压值时,开关电源的输出电压保持不变,而充电电流则根据蓄电池的充电情况减小。

充电电压值的计算公式如下:

恒压充电电压(V)=蓄电池单格电压(V)&mes;蓄电池的格数(个)

(3)涓流充电阶段。

涓流充电阶段是指当蓄电池基本充满时,电路根据检测到的充电电流会自动减小开关电源的输出电压,此时输出电压稳定,电流持续减小,约2h后充电结束。

三阶段充电的曲线如图1所示。

图1 三阶段充电曲线图

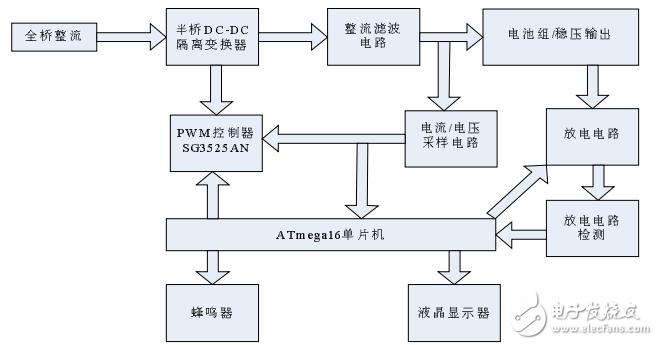

本系统的输出电压范围为5~20V,输出电流范围为0~25A。充电机由主电路、控制电路、过压过流保护电路、驱动电路和单片机接口电路组成。系统框图如图2所示。

图2 智能快速充电机的系统框图

电网220V单相交流电输入,经EMI滤波,再经过整流桥全桥整流和滤波,供给半桥式逆变电路进行逆变,得到高频交流脉冲电压,再经过全波整流电路整流、LC滤波电路滤波,得到一个稳定的直流电压和电流输出到负载。单片机通过采样电路实时采集输出端的电压和电流,经单片机内部程序计算再决定下一阶段的充电电压和电流,然后送出相应控制信号给脉宽调制器SG3525AN。SG3525AN经过内部的比较电路比较后,送出脉宽可以改变的PWM调制信号,驱动半桥DC-DC隔离变换器的开关MOSFET管工作,从而达到调节和稳定输出端的充电电压和电流的目的。

另外,当电流、电压、温度等出现异常时,蜂鸣器提示模块能以声的形式进行相应故障提示。

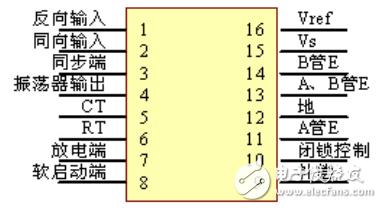

驱动电路采用的是集成芯片SG3525AN,它是一种性能优良、功能齐全和通用性强的单片集成PWM控制芯片,占空比0~50%可调,输出驱动以推拉形式输出,增加了驱动能力,驱动电流值可达200mA,灌拉电流峰值可达500mA,工作频率高达400kHz。

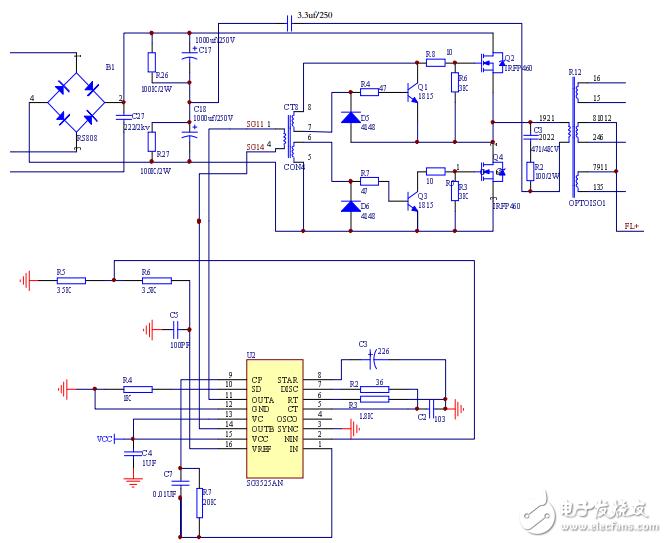

SG3525AN是定频PWM芯片,采用16引脚标准DIP封装,其各引脚功能如图3所示,驱动电路如图4所示。

图3 SG3525AN各引脚功能

图4 SG3525AN驱动电路

15脚正常供电以后,其内部建立起恒压源和恒流源。2脚接基准电压,1脚为输出电压取样端,当1脚电压升高时,经误差放大器9脚电压下降;反之,9脚电压上升。通过5、6脚外接定时元件,以及7脚放电端,使5脚产生锯齿波信号,加于内部比较器的输入端。当误差放大器端9脚电压上升时,比较器输出的脉冲宽度变窄,11脚和14脚输出的脉冲宽度反而变宽。当9脚电压下降时,情况相反,从而实现输出脉宽调制。

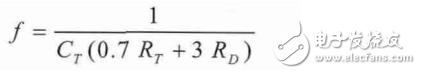

振荡器脚5须外接电容CT,脚6须外接电阻RT,7脚须外接阻值小于100Ω的电阻RD,用来调节死区时间。振荡器频率f由外接电阻RT、电容CT和电阻RD决定,公式如下:

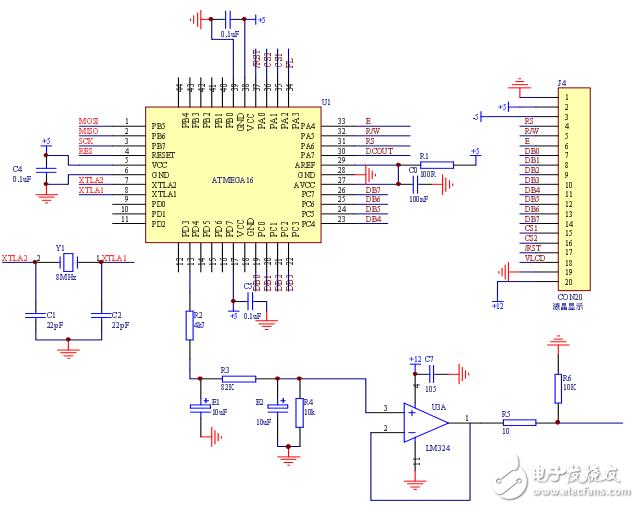

单片机控制模块主要采用Atmega16芯片进行各种采集、控制和显示。Atmega16芯片内核具有丰富的指令集和32个通用工作寄存器。它有16K字节的系统内部可编程Flash,512字节EEPROM,1K字节SRAM。内部具有8路10位ADC,8个单端通道,2个具有可编程增益的差分通道。

单片机接口电路如图5所示。

图5 单片机接口电路原理图

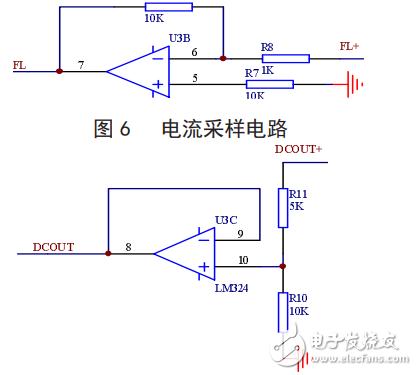

电流采样电路如图6所示。通过取主电路的一个微弱电流,经过运放LM324放大送给单片机进行处理。ATmega16的PA3脚通过内部寄存器配置成了A/D转换输入端,将采样到的电流值显示到液晶上,并经过单片机的运算分析来决定主电路的下一步动作,从而达到稳定充电电流和输出电流的目的。

图7 电压采样电路

电压采样如图7所示,电压采样直接从蓄电池的正端采集,经过图中的运放送入ATmega16。PA7通过内部寄存器设置成A/D转换输入端,采样到的电压值经过单片机的运算分析,为主电路的下一步动作提供依据,从而达到稳定充电电压和输出电压的目的。

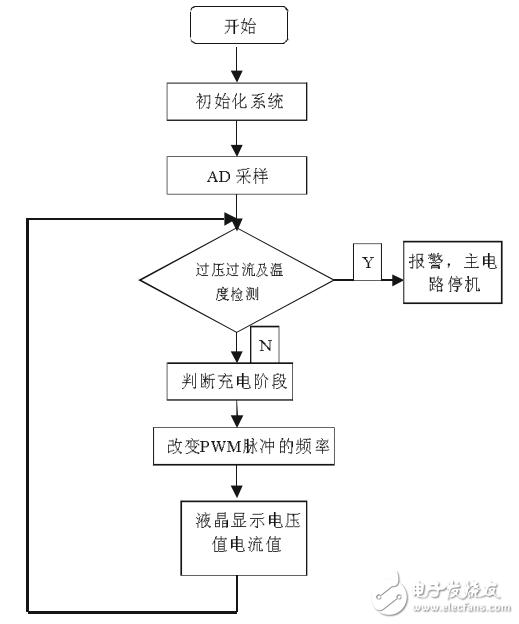

本充电机软件设计流程如图8所示。

图8 充电机软件流程图

系统测试表明,本充电机在对蓄电池充电时,具有良好的充电效果,充电实现了智能化,不需要人工值守,液晶显示充电正常,各项指标都达到了设计的要求,大大提高了充电的效率和蓄电池的使用寿命。

免责声明: 凡注明来源本网的所有作品,均为本网合法拥有版权或有权使用的作品,欢迎转载,注明出处。非本网作品均来自互联网,转载目的在于传递更多信息,并不代表本网赞同其观点和对其真实性负责。