摘要:介绍了化工厂液体CO2压缩机运行参数的监控方案。利用西门子S7-200 PLC串口通讯技术与ECS-100控制系统进行通讯,将压缩机的实时数据传送至中央控制室的操作站,操作站通过DCS系统AdvanTrol Pro监控软件将采集到的远程数据进行直观的显示,实现对CO2压缩机运行时关键参数的监控。

1.引言

公司CO2年设计生产能力为10万吨,是CO2减排、综合利用环保项目,工艺采用去除低温甲醇洗装置的脱碳再生气(含CO2:97.8%)中的微量杂质,生成高纯度液体CO2,脱除甲醇后的原料气进入CO2压缩机加压,本装置采用中压法生产液体CO2,为使CO2能保持液化区的条件,CO2压缩机就显得尤为重要,压缩机的运行参数及工作状态由西门子S7-200 PLC进行采集控制。由于整个生产的工艺参数和阀门控制比较多,公司采用的是浙大中控WebField ECS-100控制系统。针对生产工艺控制远程访问的需求,将一些设备相互连接组成一个专用网络进行管理是必然趋势,通过PLC的通讯接口,我们可以把PLC和DCS建立连接,通过DCS控制站读取远程PLC信息,从而与DCS共同实现在操作站的远程监控。

2.通讯系统的构成

2.1 系统硬件构成

我厂两台CO2压缩机分别使用西门子S7-200系列小型机CPU226进行控制,扩展2块EM235模块,4块EM231模块,CPU226有2个通讯接口,一个作为PPI接口,与西门子HMI触摸屏连接,一个通过Modbus通讯协议与DCS进行通讯。

浙大中控DCS系统设置了FW248控制站与现场PLC进行通讯用。FW248多串口多协议通信接口卡提供标准的Modbus协议,是浙大中控DCS系统与PLC等智能设备互连的网间连接设备,是SCnetⅡ网络节点之一,其功能是将PLC采集的数据通过通讯的方式连入DCS系统,通过SCnetⅡ网络实现数据在DCS系统中的共享。FW248通过TB248端子板与现场PLC相连,六路串行信号通过端子板下方的六组接线端子排接入,此两台CO2压缩机通讯电缆接分别按RS-485方式接线至COM0和COM1端口。

2.2 系统软件构成

2.2.1 PLC编程

CPU226的Port0通讯端口允许使用用户定义的Modbus通讯协议来实现与DCS控制系统的通讯应用程序控制,Port0通讯端口只在CPU226处于RUN模式时激活,处于STOP模式时则会中断通讯。

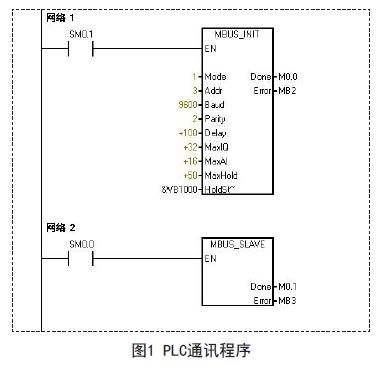

上位机使用STEP 7 MicroWIN软件进行PLC程序的编写,PLC做为从站与DCS进行通讯的梯形逻辑图如图1所示。

其中,将Port0定义为Modbus协议并使能该协议,从站地址为3,设置波特率为9600,偶校验,信息超时延时100ms,Modbus从站协议限制DCS可存取的输入、输出、模拟输入和保持寄存器数量分别为32、32、16、50,由特殊存储器位SM0.1使能的初始化程序在PLC进入RUN模式时的个用户程序周期内完成,由特殊存储器位SM0.0使能的从站指令在每个循环周期中执行,为接收到的所有请求提供服务。

2.2.2 DCS组态

本设备监测点较多,主要有电机和油泵启停信号、油箱加热器和空间加热开关信号、故障信号、报警信号、阀位信号等开关量,吸入压力、排气压力、冷却水压、油压、压差、进气温度、排气温度、轴温、油温等模拟量。

FW248需要的串口参数设置和组态采用标准图形化FBD功能块,根据协议要求分别选用不同的FBD功能块,现以其中一套压缩机组态为例,其组态如图2所示。

在自定义声明中分别定义1字节变量、2字节有符号整数,4字节浮点数。串口通讯使用的串口为COM0,波特率9600,1个停止位,8个数据位,偶校验,从站地址为3.命令数据缓冲区中的30开关量连续写到序号从0开始的自定义1字节变量区域,位号依次为A1、A2、A3、A4…模拟量从保持寄存器连续读出的43个数据写到序号从0开始的自定义2字变量区域。在流程图编辑中,自定义1字节变量可与动态开关直接关联,而2字节变量区域中需要把连续的2INT数据恢复为DWORD,并终转换为浮点数,如位号PIAS6101_B,并自定义为4字节变量,此时可与动态数据进行关联。

3.总结

现场设备与集散控制系统通讯的实现,使得数据资源得到了共享,便于工艺操作人员对生产过程的监控,及时地了解机器运转情况和工艺参数变化,确认设备运转正常,当操作现场出现严重安全隐患时,操作工能够时间做出反应,满足了生产工艺控制远程访问的需求。

免责声明: 凡注明来源本网的所有作品,均为本网合法拥有版权或有权使用的作品,欢迎转载,注明出处。非本网作品均来自互联网,转载目的在于传递更多信息,并不代表本网赞同其观点和对其真实性负责。