0 引言

杯突试验机是对金属薄板和带材进行延展性试验的专用设备,也是目前国内评定金属材料塑性变形性能的惟一设备,主要用于检验各种金属薄板在试验过程中的塑性 变形性能及有色金属薄板的各项异性。近年来,随着我国科技力量的不断提升,金属材料的生产加工工艺也取得了长足的进步,为了获得新工艺下材料的各项性能, 杯突试验机得到了更加广泛的应用。

目前国内的杯突试验机测控系统大多是以PLC、人机界面和计算机相结合的方式。这种方式主要存在以下缺点:生产成本高、功耗大、试验操作台与计算机终端的分离给操作人员带来了很大的不便。

针对以上缺点,本文将目前日益成熟的嵌入式技术应用到杯突试验机测控系统的改造中,设计了一种基于嵌入式的杯突试验机测控系统。该系统能够在确保试验数据的同时,充分发挥嵌入式系统体积小、功耗低、专用性强以及可靠性高等特点,具有较高的应用价值。

1 杯突试验机组成及工作原理

杯突试验机主机组成:杯突试验机主要由油泵、溢流阀、电磁换向阀、节流阀、冲力阀、单向阀、工作缸、活塞、冲压力传感器、压边力传感器、光栅位移传感器以及电气控制装置等组成。其中,电气装置主要由控制电路、继电器、直流电源、电流信号转换器等构成。

杯突试验机工作原理:当启动夹紧油泵时,油经换向阀、调速阀流向夹紧油缸,推动大活塞上升,使夹模将试样夹紧;然后启动冲压油泵,油经换向阀、调速阀流向 冲压油缸,推动小活塞上升,使球形冲头压入试样;当试样在全厚度上出现穿透裂缝时,冲压负荷下降,此时冲头压入试样的深度即为试样的杯突值,然后两换向阀 同时换向,油泵的油流回油池,使冲头、垫模下降,当活塞落底时结束所有操作动作,完成试样杯突值的检测。

2 系统分析

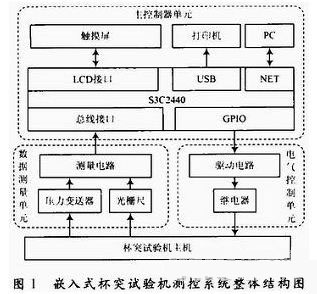

测控系统需要完成如下两大功能:一是控制试验机完成相关的试验操作并能实时采集试验数据;二是试验数据的保存、查询、编辑及打印等。现将整个测控系统划分为以下四个部分:主控制器单元、数据测量单元、电气控制单元以及杯突试验机主机。系统的整体结构如图1所示。

主控制器单元是整个测控系统的,其电路是ARM9板,使用了三星公司的S3C2440芯片,主频可达400MHz,其内部集成了A/D、 LCD触摸屏、GPIO、USB以及网络等接口。该单元通过系统总线和GPIO接口实现数据的采集并完成对试验机的控制。用户通过触摸屏与测控系统的应用 程序进行交互,控制试验机的整个工作过程、完成数据的采集以及试验数据的存储和管理等操作;通过网络接口实现与上位机或服务器之间数据的上传与;通过 USB接口完成试验数据的打印。

电气控制单元主要包括继电器和相应的驱动电路,其主要任务是根据微处理器发出的命令控制试验机的机械装置,完成整个试验过程。根据试验机的工作原理, 完整的试验需要发出以下六个操作指令:夹紧油泵工作、夹紧电机工作、冲压电机工作、冲压油泵工作、夹紧换向阀换向、冲压换向阀换向,这些操作指令分别对应 6个开关量信号。微处理器发出的这些开关量信号通过GPIO口驱动继电器从而控制试验机内部各机械装置来完成整个试验过程。

数据测量单元包括两种传感器和对应的测量电路。这两种传感器分别是光栅尺和压力变送器。前者用来测量试样的杯突值,后者用来测量夹紧力值和冲压力值。

试验机主机主要包括油泵、溢流阀、电磁换向阀、节流阀、冲力阀、单向阀、工作缸、活塞等机械装置。

3 系统硬件设计

3.1 杯突值测量电路

冲头压入试样的深度即试样的杯突值是通过固定在冲头上的光栅位移传感器(以下简称光栅尺)来测量的。光栅尺是一种利用光栅的光学原理工作的测量反馈装置,其输出的信号为数字脉冲,具有测量范围大、高、响应速度快等特点。

光栅尺信号的采集一般分为滤波整形、鉴相、倍频、计数等几个步骤。本系统将光栅尺输出的相位相差90°的A,B正交编码脉冲信号经过光电耦合器隔离、电平 转换及滤波整形后送入LS7266R1芯片,LS7266R1通过8位数据总线将计数结果送给嵌入式微处理器进行处理。

LS7266R1是美国LSI公司开发的24位双轴正交信号鉴相芯片,该芯片将倍频、细分、鉴相、计数集成到一起,不仅具有良好的抗干扰能力和较高的测量 ,而且也大大简化了光栅尺传感器接口电路的设计。芯片内部含有2个正交信号鉴相模块(X和Y),每个正交信号鉴相模块内都包含了各自的寄存器,可以同 时对两组正交信号进行处理,本系统中只需对一组正交信号进行处理。另外,通过对LS7266R1的计数模式寄存器(CMR)的设置将计数模式设置为四倍频 正交模式以提高计数。

3.2 压力测量电路

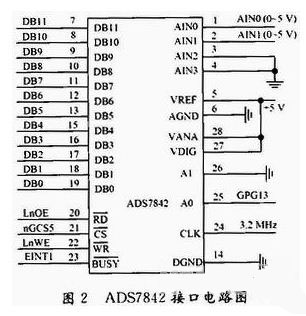

本系统采用中航第十一研究所的DaCY420压力变送器来测量被测试样的夹紧力和冲压力值,两个变送器的量程分别为0~2.5 MPa和0~10 MPa,输出标准的4~20 mA电流信号。S3C2440内部集成的ADC只有10位的分辨率,转换不足,为此本系统使用了TI(德州仪器) 公司的4通道12位的ADS7842作为A/D转换器。该转换器能在2 mW的功耗下以200kHz的采样率同时进行4通道信号采样,本系统使用其中的两个通道。由于压力变送器输出的是电流信号,需要转换为电压信号才能被 ADS7842测量,此处使用电流转电压芯片RCV420将4~20 mA电流转换为0~5 V电压后接入ADS7842.ADS7842接口电路如图2所示,GPG13用于通道选择,低电平时选择AIN0,高电平时选择AIN1.BUSY作为转 换完成的标志位,输出高电平表示A/D转换完成。

3.3 电平转换电路

本系统使用的LS7266R1和ADS7842工作电压都是5 V,并且LS7266R1数字量输出高电平为4.5~5 V,ADS7842数字量输出高电平为3.5~5 V,二者都超过了S3C2440系统总线的工作电压3.3 V,因此它们要和S3C2440进行数据通信就必须完成电平转换。

本系统采用74LVC16245A完成数据总线的电平转换,使用74LVC4245A完成片选线以及读写信号线的电平转换。74LVC16245A是TI 公司的一种16位双向总线转换器,能够满足3~5 V的数据信号的输入/输出,转换的方向可由方向控制引脚(DIR)控制。

74LVC4245A是一个8位双电源供电的双向收发器,本系统中芯片的VCCA端采用5 V供电,VCCB端采用3.3 V供电,将方向控制引脚(DIR)置为低电平,从而完成3.3~5 V的电平信号转换。

3.4 继电器驱动电路

试验的整个过程是由微处理器通过6个开关量来控制与试验机机械装置相连的继电器开关通断来完成的。这6个开关量分别是:夹紧油泵工作;夹紧电机工作;冲压 电机工作;冲压油泵工作;夹紧换向阀换向;冲压换向阀换向。由于微处理器的GPIO口的输出电压远小于继电器工作电压,无法直接通过GPIO口驱动继电 器,因此本系统增加了继电器驱动电路来完成电压的转换,并且使用光耦将输入和输出隔离,使输出信号对输入端无影响,以提高系统的抗干扰能力和稳定性。

4 系统软件设计

系统的软件部分主要有底层驱动程序、操作系统以及上层应用程序,它们共同构成了嵌入式杯突试验机测控系统。其中选用2.6内核的Linux作为操作系统, 并根据开发板的硬件情况和系统需求进行了必要的裁剪以增强系统的专用性。下面主要介绍驱动程序和应用程序的设计。

4.1 驱动程序设计

系统涉及的驱动程序主要有:

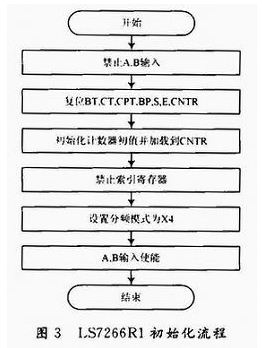

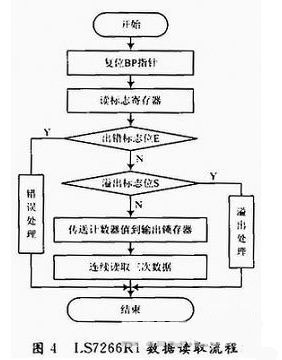

(1)计数器驱动程序,主要包括LS7266R1芯片的初始化和数据读取,LS7266R1芯片的初始化和数据读取程序的流程如图3和图4所示。

(2)压力变送器的A/D转换程序,主要是选择转换通道并根据ADS7842转换完成标志来读取转换后的值。

(3)继电器驱动电路的驱动程序,主要是配置相应GPIO控制寄存器,设置相关I/O接口的功能,使其能根据应用程序的要求输出高低电平完成对继电器开关通断的控制。

4.2 应用程序设计

测控系统的应用程序用来完成试验过程的控制、实时采集试验数据并对试验记录进行管理。为了给用户提供良好的人机交互界面,系统应用程序的开发工具选择了图 形化界面开发工具Qt的嵌入式版本Qt/Embedded 4,它能通过Qt的API直接与Linux I/O以及Framebuffer交互,拥有较高的运行效率,而且采用面向对象编程,并能为用户提供精美的图形用户界面所需要的所有元素。另外,它对多线 程有很好的支持,应用程序的开发中使用了多线程技术来避免因耗时操作而出现的界面冻结现象,使系统能够及时响应用户的操作,提高了系统和用户的交互能力。

系统使用嵌入式数据库SQLite来存储和管理试验记录。SQLite是一个小型开源嵌入式数据库,具有体积小、快速高效、稳定可靠、可移植等特点,并且 还提供了对SQL92标准的大多数支持:支持多表和索引、事务、视图、触发和一系列用户接口及驱动等。它和应用程序相结合能够方便地完成对试验记录的添 加、删除、修改和查找操作。

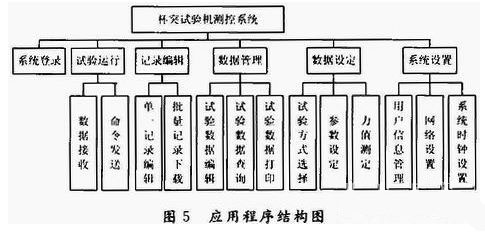

系统应用程序主要包括以下几个模块:系统登录、试验运行、记录编辑、数据管理、数据设定和系统设置,应用程序结构如图5所示。

各模块功能简述如下:

(1)系统登录模块:完成用户身份合法性验证。

(2)试验运行模块:包括数据命令发送和数据采集两个部分。主要是控制6个开关量的开关状态来控制继电器从而控制试验的整个过程,并在试验过程中实时采集试验数据,在试验结束时将试验数据保存到数据库中。

(3)记录编辑模块:完成试样属性参数的输入。在做批量试验时可以从服务器试验数据然后直接导入。此功能可以大大提高试验效率,避免用户重复输入相同试样的属性值。

(4)数据管理模块:为用户提供多种查询条件,并能根据用户提供的查询条件查询满足要求的试验记录数据,并能打印查询结果。

(5)数据设定模块:初始化试验的各项参数,包括试验方式和试验类别的选择、力值参数测定和设置等。

(6)系统设置模块:完成用户信息添加、删除、修改和查询等操作;设置FTP服务器的IP地址、用户名以及登录密码;设置系统时间和日期。

5 结语

本文将嵌入式技术应用到杯突试验机测控系统的改造中,充分发挥了嵌入式系统体积小、功耗低、专用性强的特点,在降低企业生产成本的同时提高了产品的科技含量和市场竞争力,具有广阔的应用前景。

免责声明: 凡注明来源本网的所有作品,均为本网合法拥有版权或有权使用的作品,欢迎转载,注明出处。非本网作品均来自互联网,转载目的在于传递更多信息,并不代表本网赞同其观点和对其真实性负责。