摘 要 本文介绍了一种基于电压前馈型控制芯片 LM25037 的车载逆变器设计方案,阐述了电路的基本结构、控制方案。由于整流输出无滤波电感,采用变压器加入适当的气隙以降低电流峰值,同时设计了RCD 缓冲电路,实现了开关管的零电压开通,提高了系统效率。并制作了试验样机进行了验证,实现了+12VDC 输入,220V/50Hz AC 输出。

1. 引言

随着汽车的日渐普及,一些220V/50Hz AC 作为输入的电器设备,不能直接用在以12VDC 蓄电池供电的汽车上,这样就大大限制了这些电器的使用范围,给人们的生活带了诸多的不便。因此,开发一款经济实用车载逆变电源成为一种需求。车载电源作为各种电子产品的供电设备,其质量的好坏极大地影响着电子设备的可靠性,其转换效率的高低和带负载能力的强弱直接关系着它的应用范围。目前车载逆变器通常采用DC/DC 高频升压部分和DC/AC 逆变两级控制,其中DC/AC 逆变有SPWM 逆变和方波逆变两种。前者输出电压低次谐波含量少,输出滤波器体积小,但是控制复杂,整机效率较低;后者输出电压低次谐波含量高,输出滤波器体积较大,控制简单可靠,效率较高。

本文介绍了一种基于控制芯片 LM25037 的车载逆变器的设计。其主要参数如下:

输入电压:9.6~16.2VDC

输出电压:220V(±5V)50Hz(±0.5%)AC

输出功率:150W

2.电路的基本结构

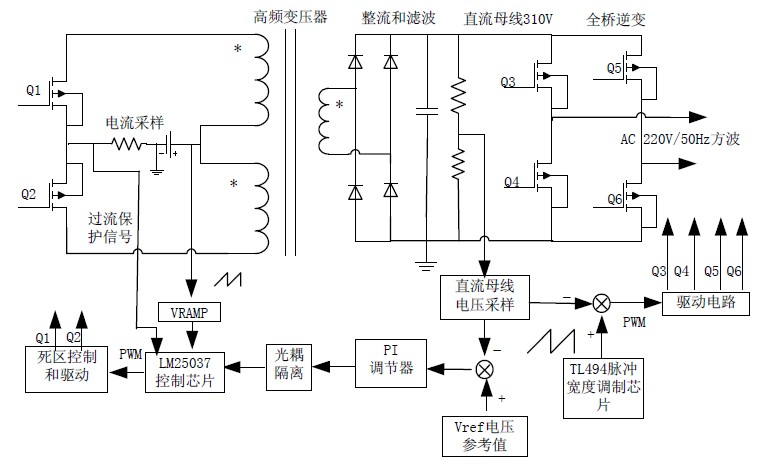

本逆变电源输入端为蓄电池(+12V,容量90A·h),输出端为工频方波电压(50Hz,220V)。其结构框图如图1 所示。目前,构成DC/AC 逆变的新技术很多,但是考虑到控制的复杂性、成本以及可靠性,本电源仍然采用典型的二级变换,即DC/DC变换和DC/AC 逆变。首先由DC/DC 变换将DC12V 电压逆变为高频方波,经高频变压器升压,再整流滤波得到一个稳定的约310V直流电压;然后再由DC/AC变换以方波逆变的方式,将稳定的直流电压逆变成有效值稍大于220V的方波电压;再经LC工频滤波得到有效值为220V的50Hz 交流电压,以驱动负载。

图 1 系统结构示意图

3.电路设计

3.1 DC/DC 变换器设计

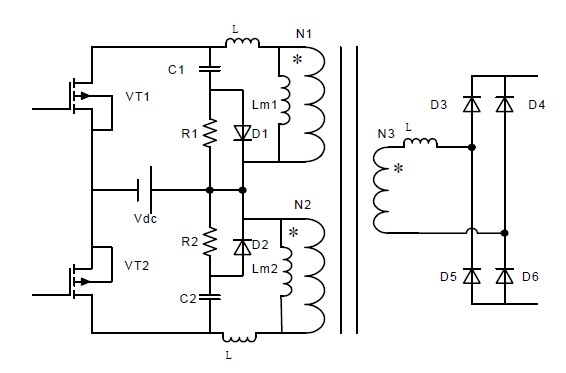

由于变压器原边电压较低,为了提高变压器的利用率采用推挽电路,中心抽头接蓄电池,两端接Q1,Q2开关管交替工作,提高系统的转换效率。推挽电路使用较少的开关器件,减小变压器体积,提高了输出功率。

3.1.1 控制芯片介绍

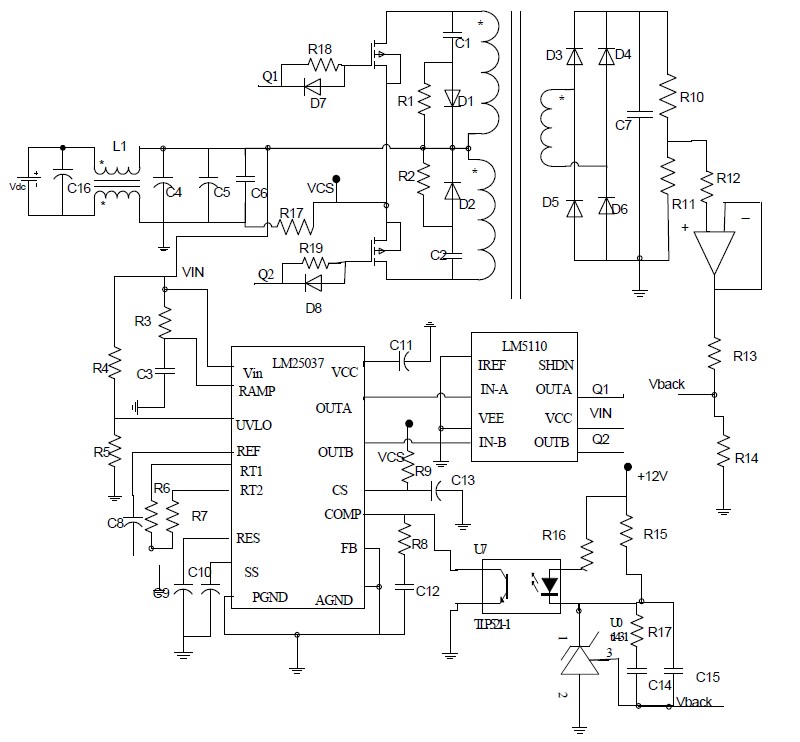

DC/DC 变换器采用的是美国国家半导体公司(NSC)针对车载便携式电源系开发的16 脚的控制芯片LM25037,该芯片具有一下几个方面的特点:采用电压模式控制;内部集成了75V 的启动偏置调节器;产生前馈的PWM 锯齿波;具有迟滞特性的可编程欠压保护功能;带有延时的定时器双重模式的过流保护功能及保护后定时重启且重启时间由用户设定;可编程的占空比和软启动;内部集成了高的误差放大器和过流比较器,具有外同步等功能;两路交替输出的驱动信号,适合于推挽、全桥和半桥等拓扑结构中。芯片的内部结构如图2 所示。

图 2 LM25037 的内部结构图

3.1.2 DC/DC 电路设计

采用LM25027控制的推挽电路原理图如图3所示,其工作原理如下:当芯片VIN 端加上正向偏置的电压在5~75V 范围内,芯片内部的电压参考基准建立,同时Vin 对电容C3充电,在每个开关周期结束时内部的MOS 管导通,C3放电,RAMP 脚的电压为斜率与输入电压成正比的锯齿波。内部的1uA 电流源开始以对SS 脚接的电容C10充电,当SS 脚电压达到1V,当UVLO 脚经R4、R5分压后电压高于1.25V,输出占空比由小开始增大,充电电流变为100uA 直到SS 脚电压达到5V.在每个开关周期开始有PWM 输出高,当C3上的电压达到给定电压,PWM 输出低电平。内部或非门控制逻辑OUTA和OUTB 交替输出。R6可以设定振荡器工作的频率,R7可以设定死区时间。在电路工作期间实时检测主电路上的电流,当采样电阻上的电压超过0.25V,输出脉冲封锁。同时内部20uA 的电流源对RES 脚上的电容C9充电,当C9上的电压达到2V,C9和C10放电 ,SS 端开始软启动。定时重启的时间由C9的大小设定。

根据芯片数据手册设定开关频率为f=51K,死区时间为250ns,取R6=62KW ,R7=3KW .

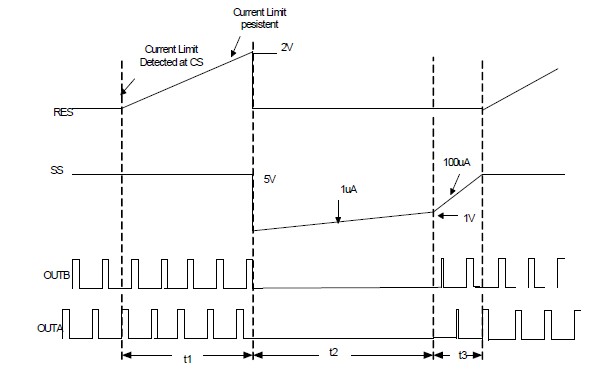

过流保护后重启时间设定如图4 所示。

图 3 推挽电路原理图

图 4 定时重启时序图。

取C8=100pF C10=100nF,则Tres约为10.4ms.

其中 U1=1V,U2=5V .

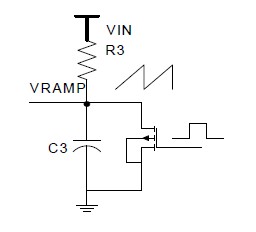

前馈电压信号是通过外部的RC 网络在每个开关周期输入电压对C 充电,在开关周期末通过芯片内部的MOSFEET 对C 放电得到与输入电压成正比的锯齿波如图5 所示。

图 5 电压前馈网络。

取 C3=100pF,R3=200KW ,其中Tdischarge<50nS, Tsw为振荡周期,VRAMP为斜坡电压峰值,Vin 为输入电压。

3.2 变压器设计

在 CCM 模式下变压器的匝比主要由输入电压,输出电压及占空比决定。输入电压为Vin=9.6V,为了防止直通,占空比的值Dmax=0.45,输出电压Vo=310V,则匝比为:

在相同的输入输出条件下,DCM 模式下,输入输出电压之比并非与占空比成正比,满载时实际工作占空比比设定值小。为了提高变流器效率,实际选取匝比为n=32.

采用AP 法估算变压器磁芯:

Po为输出功率;f 为开关频率;Bmax变压器工作磁感应强度。

选取铁氧体EE33 磁芯 AP=1.57㎝ 4 Ae=1.23㎝ 2Aw=1.27㎝ 2.

原边匝数为:

实际取原边为3 匝,副边为96 匝。

变压器绕制时加入了气隙,一方面为了延缓推挽电路磁通饱和,另外一方面由于整流输出没有滤波电感,实际工作过程利用了变压器的漏感,防止开关管导通时电流峰值过大。但是加入气隙后变压器的漏感增大又会增大电压尖峰,故需要加入缓冲电路吸收电压尖峰。

3.3 RCD 箝位电路设计

为了减小关断电压尖峰,采用接电源正极的RCD箝位电路,如图6所示。在VT1 关断时,D1 导通,漏感上的能量转移到C1 上,C1 充电延缓了集电极电压的上升。R1、D1 接入Vdc 的好处是是C1 上的电压仅为Vdc,而不是R1、D1 接地时的2Vdc,C1 上的电压应力减小。

图 6 RCD 缓冲电路。

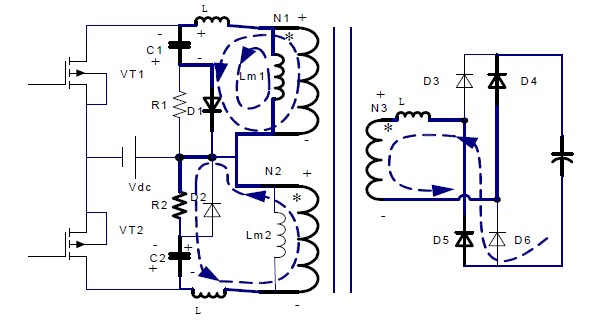

缓冲电路工作过程分析:

工作模式Ⅰ:如图7 所示,当VT1 关断时,漏感Ld1的电压反向,D1 导通,对电容C1 充电,变压器N1上感应的电压极性为上正下负开始上升,同时变压器的N2 绕组上感应出与N1 大小相等的电压,漏感上的部分能量转移到C2 上,C2 上的电压由上负下正经过变压器N2 和R2 充电后变为上正下负。

图 7 工作模式Ⅰ。

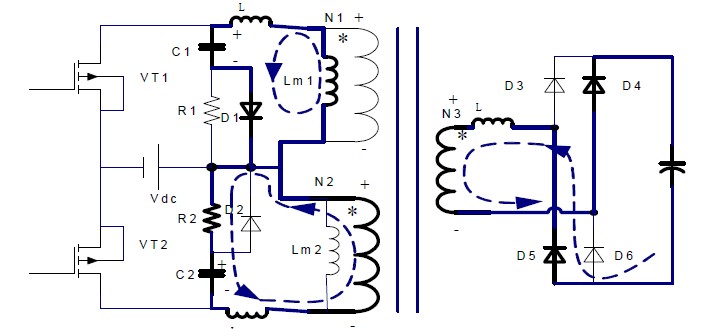

工作模式Ⅱ:如图8 所示,当漏感上的能量释放完后,励磁电感上的能量继续对C1 充电,变压器N1和N2 上的电压也相应升高,所以VT1 的DS 端上电压升高,VT2 DS 端电压降低。

图 8 工作模式Ⅱ。

工作模式Ⅲ:如图9 所示,当励磁电感比较大时,电容C1 上的电压充到上正下负的电源电压时,副边整流二极管导通,VT1、VT2 漏源电压分别被箝位在2Vdc和0,故开关管能够实现零电压开通。

图 9 工作模式Ⅲ。

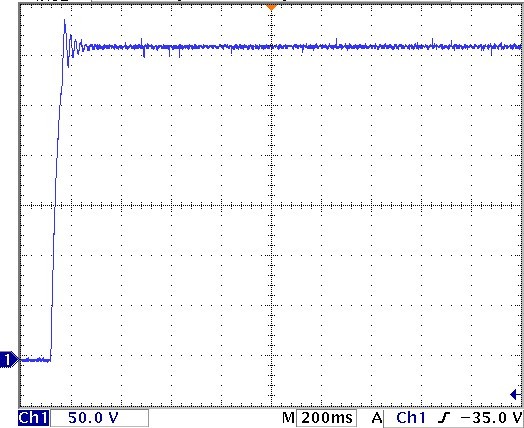

缓冲电路的仿真波形如图10 所示,可以看出缓冲电路能够实现零电压开通。

图10 缓冲电路仿真波形。

4.实验波形

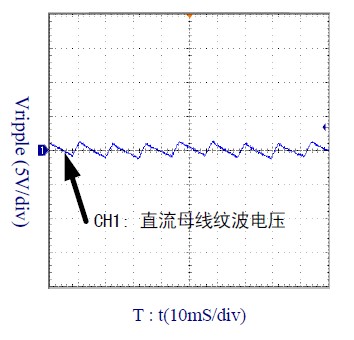

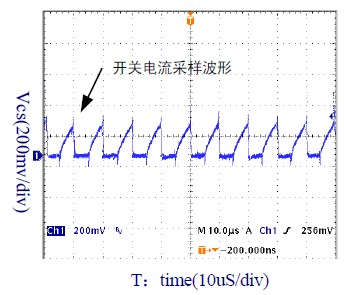

以下实验波形是在Vin=12V 满载时测得。满载时开关管驱动波形及DS端的波形分别如如图11和图12所示,直流母线电压及纹波如图13 和图14 所示,图15 为逆变器输出波形,可以看出各项性能指标均能满足。

图 11 满载时开关管驱动波形。

图12 满载时开关管 DS 端电压波形。

图13 直流母线电压波形。

图14 直流母线纹波电压。

图15 变压器原边电流波形。

图16 逆变器输出电压波形。

5.结束语

本文提出了一种基于 LM25037 的车载逆变器设计方法,该逆变电源采用集成芯片控制,具有以下几个方面的特点:①采用前馈控制,较常用的电压控制模式动态响应速度要快;②芯片内部的保护功能使外围的电路简单;③逆变电路控制简单,性能稳定,成本较低。加入RCD 缓冲电路后,开关管零电压开通,系统效率提高。经实验样机验证该车载逆变器工作稳定可靠,能够持续输出150W.

[1]. LM25037 datasheet https://www.dzsc.com/datasheet/LM25037+_2032266.html.

[2]. C10 datasheet https://www.dzsc.com/datasheet/C10_1842564.html.

[3]. D1 datasheet https://www.dzsc.com/datasheet/D1+_2060593.html.

[4]. C1 datasheet https://www.dzsc.com/datasheet/C1+_2455447.html.

免责声明: 凡注明来源本网的所有作品,均为本网合法拥有版权或有权使用的作品,欢迎转载,注明出处。非本网作品均来自互联网,转载目的在于传递更多信息,并不代表本网赞同其观点和对其真实性负责。