1 范围

本标准规定了铝电解电容器用铝壳(以下简称铝壳)的分类、技术要求、试验方法、检验规则、标志、包装、运输和贮存。

本标准适用于铝电解电容器用铝壳。

2引用标准

下列标准所包含的条文,通过在本标准中引用而构成为本标准的条文。本标准出版时,所示版本均为有效。所有标准均会被修订,使用本标准的各方应探讨使用下列标准版本的可能性。

GB 191- 90 包装贮运图示标志

GB 602 - 77 化学试剂杂质标准溶液配制法

GB 2474 - 81 电子设备用圆形金属外壳电容器外形尺寸系列

GB 2828 - 87 逐批检验计数抽样程序及抽样表(适用于连续批的检查)

GB 2829 - 87 周期检查计数抽样程序及抽样表(适用于生产过程稳定性的检查)

GB 3076 - 82 金属薄板(带)拉伸试验方法

GB 3190 - 82 铝及铝合金加工产品的化学成分

GB 3880 - 83 铝及铝合金板材。

GB 6987.3 – 86 铝及铝合金化学分析方法原子吸收分光光度法测定铜量

GB 6987.4 – 86 铝及铝合金化学分析方法

邻二氮杂菲光度法测定铁量

GB 6987.6 – 86 铝及铝合金化学分析方法

钼蓝光度法测定硅量

GB 8544 – 87 铝合金带材

3分类

铝壳分为A型、B型和C型

A型为无颈型铝壳(有压力释放装置的加标记F)

B、型为有颈型铝壳(有压力释放装置的加标记F)

C型为其他结构型铝壳。

标记示例

外径为12 mm,高度26 mm带压力释放装置的A型铝壳标记如下:

A12x26F SJ/T一 .

4要求

4.1 结构尺寸

铝壳的结构尺寸和极限偏差应符合详细规范中的要求。

铝壳压力释放装置的结构形状,生产厂可自行设计或按用户要求设计、制造,但它

的外形尺寸(直径)及与基准轴线的位置度应符合详细规范中的要求。

4.2外观

4:2.1 铝壳内、外表面应清洁、光滑、不应有残留的油污、明显的水迹和发黑现象。

4.2.2铝壳内外表面不应有明显的凹陷、压痕、拉丝、皱纹、砂眼及条纹。铝壳外壁允许有不影响强度及外观的以下缺陷:

a.外壁表面允许有深度不大于0. 03 mm,宽度不大子0.1mm的拉丝,但不得多于2处:

b.外径大于42帆的铝壳,外壁允许有面积不大于1.5 mm2,深度不大于0. 03 mm的伤痕,但不得多子3处。

4.2.3铝壳切口应平整,无明显毛刺。切口与基准轴线的垂直度应符合详细规范中的要求。

4.2.4铝壳外底平面的平面度应符合详细规范中的要求。

4.3材料

4. 3.1 铝壳材料采用含铝量等手或大于99.5%的工业纯铝带材或板材;

4.3.2材料的化学成分应符合GB 3190的规定:

4.3.3材料的力学性能(抗拉强度、延伸率)应符合GB 3880或GB 8544的规定。

4.4氯离子(Cl-)含量

铝壳的氯离子(Cl-)含量应不大于0.02 mg/200 cm2.

4.5电阻率

温度为30±5℃时,铝壳的电阻率应大于或等于4xl05Ω .cm.

4.6压力释放装置性能

4.6.1 铝壳压力释放装置的释放压力应符合详细规范中的要求。

4.6.2压力释放装置槽底厚度的极限值 应符合详细规范中的要求。

5试验方法

5.1 结构尺寸

5.1.1外径

铝壳外径用分度值为0. 01 mm的千分尺进行测量。

5.1.2内径

铝壳内径用分度值为0. 01mm的内径千分尺或光滑极限规进行检验。

5.1.3高度

铝壳高度用分度值为0. 02 mm的游标卡尺进行测量。

5.1.4内外圆同轴度

铝壳同轴度用分度值为0. 01 mm的壁厚千分尺或带百分表的壁厚专用测量仪,在同一横截面内进行测量,测量点不少于4点,其壁厚差值应小于或等于同轴度公差Φt。

5.1.5压力释放装置外形尺寸、位置度

铝壳压力释放装置外形尺寸,用分度值为0. 02 mm的游标卡尺检验。位置度用目测

法进行检查,有争议时可用5倍或10倍的读数放大镜进行检查。

5.2外观

5.2.1清洁度

锅壳清洁度用目测法进行检查,有争议时可用5倍或10倍放大镜进行检查。

5.2.2表面质量

铝壳表面质量用目测法进行检查,有争议时可用5倍或10倍的读数放大镜进行检查。

5.2.3切口

5.2.3.1铝壳切口的平整与毛刺用目测法进行检查。

5.2.3.2铝壳切口与铝壳轴线的垂直度的检查用目测法检查,当有争议时,可用符合要求的平板,直角尺及塞尺进行检查。

5.2.3.3底面平面度

铝壳底面平面度用目测法进行检查,当有争议时,可用直角尺和塞尺进行检查。

5.3材料

5.3.1 铝材的化学成分

铝材的化学成分应按GB 6987.3、GB 6987.4、GB 6987.6的规定进行分析。铝含量及铜、铁、硅杂质含量应符合GB 3190规定。

5.3.2铝材的力学性能

铝材的力学性能应按GB 3076规定进行试验,应符合GB 8544或GB 3880的规定。

5.4铝壳氯离子(CL-)含量

5.4.1器具

氯离子含量分析所使用的器具如下:

a.量筒100 mL 1只

b.烧杯200 mL 1只

c.电炉500 W-1000 W 1只

d.比色管50 mL 2只

e.比色箱1只

f.水银温度计0.1℃ 1支

5.4.2试剂

氯离子含量分析应采用下列试剂:

a.去离子水在30±5℃时,电阻率应大于或等于1.2x106Ω.cm;

b.浓度10%的硝酸溶液;

c.浓度2%的硝酸银溶液:

d.按GB 602的规定配制的氯离子含量为0.001 mg/m1的标准溶液。

5.4.3分析方法

按详细规范的规定,随机抽取样本置于烧杯中,加入去离子水100 mL,在电炉上加热,煮沸5 min,冷却至室温。添加去离子水,使液面保持原高度,取25 mL浸出液置于一比色管中。另一比色管中放置标准溶液5 mL,并用去离子水稀释至25 mL.在上述两比色管中均滴入三滴浓度为10%的硝酸和浓度为2%的硝酸银溶液,摇匀。经3 min后,将两比色管置于比色箱中进行比色,试液的混浊度应不大于标准溶液的混浊度。

5.5铝壳的电阻率

5.5.1器具

测量电阻率使用的器具如下;

a.量简100 mL 1只

b.烧杯200 mL 1只

c.电炉500 W-1000 W 1只

d.水银温度计,0.1℃ 1支

e.电导率仪

测量范围0 --105us/cm

等于或大于1.5%

5.5.2测试方法

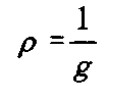

按详细规范中附录A规定,随机抽取样本置于烧杯中,加入去离子水100 mL.在电炉上加热,煮沸5 min.待冷却至30±5℃时将电导率仪的测量电极插入待测溶液中,读出表上电导率数值按下列公式计算电阻率:

式中:ρ--电阻率。cm

g--电导率S/cm

电阻率ρ值应大于或等于4x105Ω.cm.

5.6压力释放装置性能

5.6.1 压力释放装置释放压力

5.6.1.1仪器

释放压力的测量应使用铝壳防爆压力专用测试仪。

5.6.1.2测量方法

将待测试铝壳固定在测试仪的夹具上,用手摇使油泵增压,直至压力释放装置破裂为止,读取此时测试仪上压力表的读数值,即为压力释放装置的释放压力,应符合详细规范中的要求。

5.6.2压力释放装置槽底厚度极限值t2min。

用分度值为O. Olmm的槽底厚度专用测量仪进行测量,其值应大于或等于t2min。

6.检验规则

铝壳检验分为逐批检验和周期检验。

6.1逐批检验

6.1.1检验批的构成

以相同材料,相同生产工艺条件下生产的同一规格,并提交检验的产品为一个检验批,以产品的只数为计量单位。

6.1.2逐批检验的抽样按GB 2828,采用抽样方案进行抽取。检验项目,检查水平(IL)。合格质量水平(AQL)见表1.

表1逐批检验

6.1.3产品检验部门按表l的规定进行检验,全部符合后方可出厂。每批出厂的产品

均应附有质量合格证书,使用部门有权按照本标准进行验收。

6.2周期检验

6.2.1 周期检验代表产品的确定

A型铝壳选取外径 D1=5、10、16mm,高度(h)自定的铝壳为其代表产品

B型锅壳选取外径D2=26、34、42 mm,高度(h)自定的铝壳为其代表产品

6.2.2周期检验按GB 2829,采用判别水平为Ⅲ的抽样方案在每种代表产品中各抽取10件样品,按不合格质量水平(RQL)为20,进行检验判定。

6.2.3周期检验按第5章规定进行,检验结果应符合第4章相应条文的规定。

6.2.4制造厂在正常情况下,每半年进行周期检验,有下列情况之一时,应进行周期检验:

a.产品的结构、上艺、材料有较大改变,可能影响产品性能时;

b.产品停产1年以上,重新恢复生产时;

c.出厂检验结果与上次周期检验有较大差异时。

7标志、包装、运输、贮存

7.1标志:

产品的外包装上应有清晰、耐久的产品标志:

a.产品名称

b.型号及规格

c.产品数量

d.制造日期及批号

e.发货日期

f.生产单位

g.产品标准及代号

7.2包装

7.2.1 内包装

产品按相同型号、规格尺寸,并按照规定数量,用聚乙烯塑料袋包装。直径大于、等于22 mm的铝壳,应整齐排列放置在聚乙烯塑料袋内。每包装塑料袋内应附有产品合格证,并用热合机封口。封口应严密、牢固。

7.2.2外包装

经内包装的产品装入瓦楞纸箱或木箱中。外包装上应有按照GB 191规定的"怕湿","小心轻放","堆码极限"等贮运图示标志。

7.3运输

经包装好的产品,可用任何交通工具运输。运输过程中应小心轻放,避免日晒,雨雪的侵袭和重压损坏。

7.4贮存

7. 4.1 包装好的产品应贮存在环境温度为-10℃~40℃,相对湿度不大于75%,周围环境不应有酸性,碱性及其它有害气体的库房中。

7.4.2产品的贮存期为1年。当贮存期超过1年时,应按4.2、4.4、4.5的规定重新检验,其试验方法按第5章相应的规定;抽样方案按表1相应的规定,符合要求后方可出厂。

免责声明: 凡注明来源本网的所有作品,均为本网合法拥有版权或有权使用的作品,欢迎转载,注明出处。非本网作品均来自互联网,转载目的在于传递更多信息,并不代表本网赞同其观点和对其真实性负责。