一、概述

在工业输送设备中,需要按照一定的速比实现多台电机联动。以往要实现此功能大都是通过机械装置来完成,电气方面的解决方案往往依靠大量的PLC模拟量模块来实现,使得系统存在灵活性低、维护工作量大、工艺复杂、成本较高、安装困难等缺点。通过采用丹佛斯VLT5000系列变频器,我们有了新的解决方案。

二、系统组成及原理

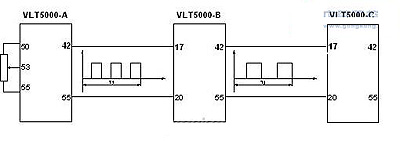

系统由5台VLT5000系列变频器及辅助的开关、指示灯、电位器及必要的空开等电气器件组成。图-1中A变频器的速度作为主速给定(它自身的速度由外部电位器给定), A变频器的42号端子对应自身输出转速,自动的转化为脉冲信号(频率)输出给B变频器,作为B变频器的速度给定信号(通过B变频器的29号端子来接收脉冲信号),然后再由B变频器通过修改内部参数327号,经过计算后相应的输出一定的转速。同理B变频器对应自身输出转速自动的转化为脉冲信号(频率)通过42号端子输出脉冲信号(频率)作为C变频器的速度给定信号(通过C变频器的29号端子来接收脉冲信号),以此类推,一直到E变频器。在此过程中,所有速度给定信号都是数字式的(既速度信号通过给定的脉冲频率的变化,结合自身内部的计算实现不同的转速)。

图-1

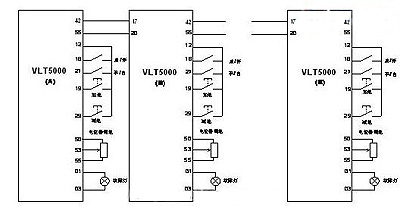

图-2中所示,系统兼容了速度给定、手自动切换、速度微调、故障报警等功能,具体的实现也是利用了DANFOSS变频器内部的参数菜单切换功能,图中VLT5000的27号端子具体执行了这个功能,实际应用中所有变频器的27号端子断开或闭合后,每台变频器的速度给定自动转化为单台电位器信号,而上面所述的脉冲联动信号自动解除;另外19号、29号端子可以在整个系统生产时起微调作用,例如造纸过程中当纸张某一段工位过松或过紧时,系统瞬间加速或减速,从而让系统跟上实际的变化,当误差消除以后,系统又恢复到主给定状态;所有故障灯通过变频器内部小型控制继电器控制,他们无论在手动状态或自动状态时都将自动实现。

图-2

三、实现的功能

1、5台或更多变频器速度按要求比例同步运行;

2、由27号端子所连接转换开关控制单独手动状态与同步联动状态相互切换:单独手动时,转速由电位器给定;联动状态时,转速按比例与上变频器保持同步;

3、由19号、29号端子所连接的按钮实现联动时的速度微调功能:按钮按下时变频器转速相应变化,速度链后级所有变频器转速同比例变化;按钮放开后变频器转速恢复原速,速度链后级所有变频器转速同比例恢复;

4、单台变频器报警及时指示,维护直观方便;

四、举例:脉冲信号的计算

主机输出脉冲计算公式:

Y1=K1*F1/X1

F1——主速频率(变频器A)

X1——Par202(变频器A)

K1——Par342(变频器A)

Y1——输出脉冲

从机输出频率计算公式: F2=Y1*X2/K2

F2——从机频率(变频器B)

X2——Par202(变频器B)

K2——Par327(变频器B)

根据以上计算公式及同步联动参数SETUP1中所设的值,求出变频器B的Par327=6250;变频器C的Par327=6666;变频器D的Par327=7500;变频器E的Par327=2500。

五、小结

上海凡凡新型建材有限公司、上海达能玻璃棉有限公司、南京玻纤院都采用了这种应用,使用效果反映良好,满足客户的同步要求,并且速度稳定。

免责声明: 凡注明来源本网的所有作品,均为本网合法拥有版权或有权使用的作品,欢迎转载,注明出处。非本网作品均来自互联网,转载目的在于传递更多信息,并不代表本网赞同其观点和对其真实性负责。