多数汽车的尾灯和刹车灯采用同一组LED,这就要求LED工作在两个不同的亮度等级:刹车时处于全亮状态,作为尾灯行驶灯时处于10%~25%满亮度状态(可调光)。调光方式选择脉宽调节(PWM),能够在整个亮度范围内保持LED的色谱。另外,采用内置200Hz振荡电路的LED驱动器可以省去外部PWM信号发生器,简化设计。尾灯(可调节LED亮度)和刹车灯(全亮状态)受控于LED驱动器的TAIL和STOP输入,当TAIL端施加电压时,尾灯LED驱动到满亮度的10%至25%.当STOP端施加电压(刹车)时,LED驱动至满亮度状态(无论TAIL端输入处于何种状态)。

综述

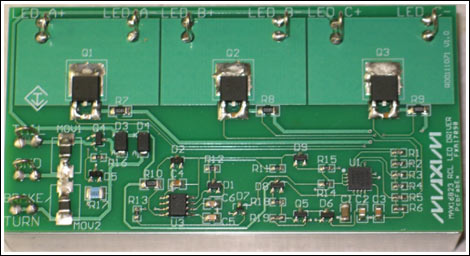

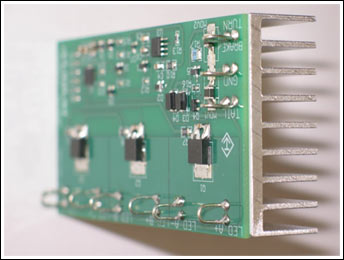

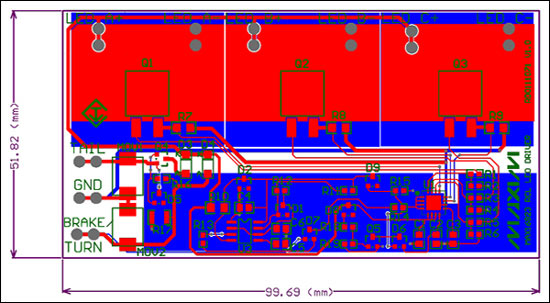

该参考设计采用MAX16823 3通道线性LED驱动器和外部BJT,实现3S3P RCL驱动电路。图1和图2给出了PCB和安装了散热器的图片;图3为参考设计的电路板布局;图4为参考设计的原理图。

以下详细讨论了该参考设计,给出了主要功能电路的分析、设计规格以及测试数据。

图1. PCB和安装的散热器

图2. 安装了散热器的侧视图

图3. LED驱动器布线

图4. LED驱动器原理图

设计分析

参考设计由四部分电路组成:输入保护电路与输入选择器、10%占空比发生器、抛负载和双电池检测、LED驱动电路。

输入保护

输入保护主要由金属氧化物变阻器MOV1和MOV2提供。设计中,我们采用了Littelfuse的V18MLA1210H (EPCOS也提供高质量的MOV器件)。根据具体应用环境选取不同额定焦耳的MOV.

输入选择器

输入电压建立后,除非刹车灯/转向灯输入端作用有效电源,否则,输入选择器将电源切换到尾灯节点。一旦电源为刹车灯/转向灯输入供电,输入选择器将自动屏蔽尾灯输入电流。这种架构将为刹车灯/转向灯输入提供600mA电流,指示RCL功能。当LED驱动器发生故障或者LED本身发生故障时,MAX16823将彻底关断所有LED,此时只有不足5mA的电流流出刹车灯/转向灯。灯的输出级电路能够成功检测到这一低电流,根据设计要求发出报警信号。

D5、R16组成检测电路。当尾灯输入节点电压为9V或更高电压,并且刹车灯/转向灯输入节点接地或为高阻时,该检测电路打开Q4.输入电压通过二极管D3加载到VIN,提供LED驱动器的主电源。当刹车灯/转向灯输入电压达到尾灯电压的2V以内时,Q4断开,VIN通过二极管D4供电。R17提供2.1kΩ对地电阻,确保此节点的阻抗。R17在双电池条件下(24V)功率达到270mW,所以必须选取0.5W功率的电阻。这个电路的主要限制是:当刹车灯/转向灯和尾灯同时工作时,假设刹车灯/转向灯输入电压与尾灯输入电压的差值在2V以内。

10%占空比发生器

10%占空比发生器产生占空比为10%的方波信号,该信号送入MAX16823 LED驱动器,用于调节LED亮度。只要尾灯输入端提供有效电压,调光电路将有效工作。R10和D2提供5.1V稳压源,用于U3 (ICM7555ISA)供电。双电池条件下,由于功耗可能达到44mW,所以R10必须选取0.25W功率的电阻。定时器U3配置为非稳态振荡器,导通时间由通过D1和R11对C6充电的时间决定(tON = 0.693 × R11 × C6 = 0.418ms [典型值]);关断时间由通过R12对C6放电的时间决定(tOFF = 0.693 × R12 × C6 = 3.8ms [典型值])。导通时间和关断时间之和构成周期大约为237Hz的方波信号,占空比为9.9%,图5为占空比周期。

电阻R13提供限流保护,降低该开关节点可能产生的EMI辐射。R13的物理位置应尽量靠近U3,以降低EMI.占空比为10%的方波信号通过D7和R14耦合至U1.只要刹车灯/转向灯没有有效电源,D7提供的逻辑"或"电路将允许10%占空比脉冲通过。这种配置在尾灯输入作用有电源电压时,提供较低的LED亮度。而当刹车灯/转向灯输入作用有效电压时,D7将电压提供至DIM1、DIM2和DIM3输入,使LED亮度达到100% (高LED亮度)。因为LEDGOOD信号不能超出6V,电阻R14将电流限制在2mA以内,D9和D2提供电压箝位,避免过高的节点电压。当D7阳极没有作用电压时,电阻R15为下拉电阻。使用400kΩ电阻时,R15将保持DIM节点电压低于0.6V,此时的吸电流为1.5μA-远低于DIM输入的0.1μA源出电流。

图5. 振荡器输出

抛负载和双电池检测

抛负载和双电池检测电路决定"或"逻辑输入电压是否超过21V.输入电压超过21V意味着发生抛负载(400ms)或双电池条件(无时间限制),这将在三个LED驱动晶体管上产生过大的功耗。因此,检测电路将DIMx输入拉低,关闭输出驱动器。另外,检测电路还将LGC电容(C2)拉低,以避免可能发生的错误检测。由于DIMx和LGC引脚电压被控制在10V以内,Q5和D6的额定电压并不严格。检测电压是D8击穿电压与R18对地电压的总和,大约为22V.当电阻为20kΩ时,R9将在Q5导通之前产生20μA的旁路漏电流。

用于3S3P RCL的LED驱动器

RLC亦指由电阻R,电感L,和电容C组成的电路。无线链路控制协议RLC层位于MAC层之上,为用户和控制数据提供分段和重传业务。每个RLC实体由RRC配置,并且根据业务类型有三种模式:透明模式(TM)、非确认模式(UM)、确认模式(AM)。在控制平面,RLC向上层提供的业务为无线信令承载(SRB);在用户平面,当PDCP和BMC协议没有被该业务使用时,RLC向上层提供无线承载(RB);否则RB业务由PDCP或BMC承载。

Q1、Q2和Q3为45V、2A晶体管,当IC/IB增益为200倍时具有低于200mV的饱和压降VCE(Sat)。因为输入电压(9V)和LED串导通电压(3 × 2.65V = 7.95V)之间的压差只有1.05V,所以VCE(Sat)的额定值非常重要,必须留有足够的设计裕量,以满足Q4和D3的压降,以及Q1、Q2和Q3的VCE(Sat)要求,详细信息请参考数据表。

电阻分压网络R1/R2、R3/R4和R5/R6保证每个OUTx的输出电流不小于5mA,从而确保IC稳定工作。设计步骤中,分析晶体管基极电流的值和值。这些电流流经电阻R1、R3和R5.电阻压降、晶体管的VBE以及检流电阻压降之和为R2、R4和R6两端的电压。合理选择这些电阻,以保证流过电阻的电流与晶体管基极电流之和不小于5mA.另一方面,OUTx的输出电流必须小于70mA (额定电流),详细信息请参考数据表。

散热考虑

本设计中调整管需要耗散的功率达到6W,为了降低晶体管的温升,将晶体管焊盘通过多个过孔连接到PCB的底层,并通过电绝缘(但导热)的粘胶垫将热量传递到铝散热器上。散热器耗散6W功率时自身温度上升31°C.虽然Zetex的晶体管没有给出结到管壳的热阻,但可以参考其他晶体管供应商提供的TO-262封装的热阻,约为3.4°C/W.该热阻表示每个晶体管内部的温度会比管壳高出5.4°C.总之,在差工作条件下,结温比环境温度高出35°C至40°C.本参考设计实际测量的温度大约高出30°C.

瞬态响应

图6和图7给出了尾灯供电时晶体管的瞬态响应。测试时,振荡器输出10%占空比的脉冲信号对MAX16823进行脉宽调制,驱动外部晶体管导通/关断;图6中下冲持续3μs,图7中过冲持续100μs,均不会引起任何问题。

图6. 晶体管导通时,Q1的集电极波形(VIN = 12.5V)

图7. 晶体管断开时,Q1集电极的波形(VIN = 12.5V)

免责声明: 凡注明来源本网的所有作品,均为本网合法拥有版权或有权使用的作品,欢迎转载,注明出处。非本网作品均来自互联网,转载目的在于传递更多信息,并不代表本网赞同其观点和对其真实性负责。