PP41是贝加莱(B&R)公司生产的一款紧凑智能PowerPanel产品,它是集成高性能PLC与数字量 I/O的显示单元,并且提供文本显示与高达QVGA分辨率的图形显示功能,因此有很高的性价比。且由于B&R公司的PCC(可编程计算机控制器)产品的分时多任务设计理念,所以非常适宜使用在对实性要求很高的控制系统中。钢铁厂连铸机控制系统中使用的液压伺服自振式结晶器就是要求有控制系统有很高的控制实时性,以满足对结晶器运行轨迹的控制,进而生产出高质量的钢坯。

1 工艺简介

采用电液伺服驱动技术的自振式结晶器主要适用于小方坯连铸机,它通常包括结晶器本体、液压系统和电控系统三大部分,采用紧凑式结构设计将结晶器、M-EMS(结晶器电磁搅拌)线圈、结晶器振动台架融为一体,兼具这三项功能。为了满足连铸工艺在跟踪非正弦给定振动波形方面的要求,采用了基于智能控制的基本思想对一些控制方法进行了改进,有效地抑制了非对称负载造成的静差并提高了系统的相频宽。通过在多台小方坯连铸机上的试验与应用,充分体现了该工艺的优越性。对铸坯的内部质量、外部质量均有显着的改善并大大提高了拉坯速度。

2 电液伺服系统与伺服油缸

电液伺服系统属于随动系统的一种,在这种系统中,输出量 (机械位移、速度或力) 能够自动、快速而准确地复现输入量的变化规律,同时也起到信号的功率放大作用。由电信号控制液压驱动装置作为动力所构成的伺服系统叫电液伺服系统,它是一个控制能源输出的装置,在其中输入量与输出量之间自动而连续地保持一定的比例关系。

电液伺服系统由以下基本的部分组成:即偏差检测器、转换放大装置(包括能源)、执行机构和控制对象。

电液伺服系统与其它类型的系统相比,具有如下的优点:

(1)液压元件的功率-重量比和力矩-惯量比较大、传递的力矩和功率很大。因此可以组成体积小、重量轻、加速能力强和快速动作的伺服系统,来控制大功率和大负荷。

(2)液压执行元件响应速度快,在伺服控制中采用校正装置可以使回路增益提高、频带加宽。液压执行机构传动平稳、抗干扰能力强。

(3)调速范围广,特别是低速运行状态下的控制性能好。能在给定范围内平稳地自动调节驱动速度,并可实现无极调速,调速范围可达1:2000(一般为1:100)。 (4)换向容易,可以较方便地实现工作机构旋转和直线往复运动的转换。

(5)由于采用油液为工作介质,元件相对运动表面间能自行润滑,磨损小,使用寿命较长。

(6)操纵控制简便,自动化程度高;容易实现过载保护。

伺服油缸用于电液伺服系统,它是吸收液压泵的压力和流量,接收伺服阀的液压控制信号并放大转换成驱动负载运动的机械能的执行机构。它集成了伺服阀、功率放大器、内置位移或压力、速度、加速度等传感器,形成各种闭环控制系统并充分发挥了液压与电子两方面的技术优势,通过小信号来控制大功率和大惯量,且能实现高和高响应。它在工业控制领域的应用较为广泛,如航空航天、船舶、石油、化工、电厂、机车、冶金、机床、锻压、橡塑机械、轻工业等。

3 控制系统概述

液压伺服自振式结晶器是高拉速下生产优质钢的灵活工具,能有效的提高连铸机的性能。与传统的结晶器振动台相比液压伺服自振式结晶器有以下优点:

传动重量轻且具有很高的运动。

振幅、振频、NSR、振动波形等参数可在线调整。

运行参数在线分析。具有事故预报警功能,降低连铸的事故率。

安装及维护方便,维护费用低。

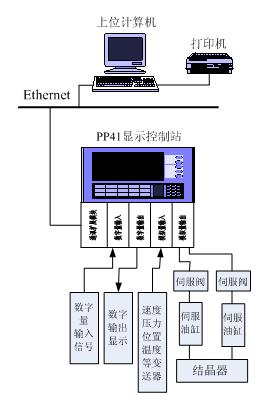

图1 控制系统框图

其中PP41控制站是整套控制系统的,所有的输入、输出信号都是

由它进行检测及处理判断的,每套PP41控制站包括:

Ethernet 通讯卡 3IF681.96

混和模拟量输入、输出卡 7AM351.70

检测伺服油缸位移传感器实际位置信号及发出伺服阀位置控制信号

模拟量输入卡 (4 x 0-20mA) 7AI774.70

检测实际拉速、油缸压力 A、油缸压力 B、伺服阀位置反馈信号

板载 10 路数字量输入

检测系统启动、停止、上升、下降、工作方式选择等开关量信号

板载8路数字量输出

输出系统运行、停止、故障等指示信号

计算机控制站通过Ethernet工业以太网与PP41控制站相连,可在计算机控制站上对整套控制系统进行全面的监视及控制,并能记录诸如历史运行曲线、历史故障记录等信息。

4 控制程序设计

贝加莱(B&R) PP41控制器是基于多任务操作的控制系统,因此可以实现实时多任务,用户可以为自己的程序段设定循环时间。系统提供了五个不同时间及不同优先级的任务等级。这样在编程时一个复杂的项目可以分成多个独立的任务来完成,每个任务都有独立的程序部分,使整个项目结构化,而且每个任务可用合适的语言建立(贝加莱AS软件提供了C、Basic、LAD、ST、SFC等多种编程语言),这使得编程变得非常方便快捷,而且由于采用了模块化程序设计,使整个项目的调试及故障处理变得非常简单。

鉴于结晶器振动控制系统的特点,控制程序设计时应划分为几个部分:

1. 循环运行任务

主要包括:参数设定、频率计算、报警状态判断、模拟量标定、趋势绘制、通讯参数传

送等。

2. 定时中断任务

这是整套控制系统的,所有的结晶器运行轨迹都是由它来进行计算和优化的。主要

包括:运行轨迹运算、PID控制、PID控制参数优化、AM351 TPU控制等。

频率计算公式:

3. 例外任务

检测各种系统故障,并作出相应的处理

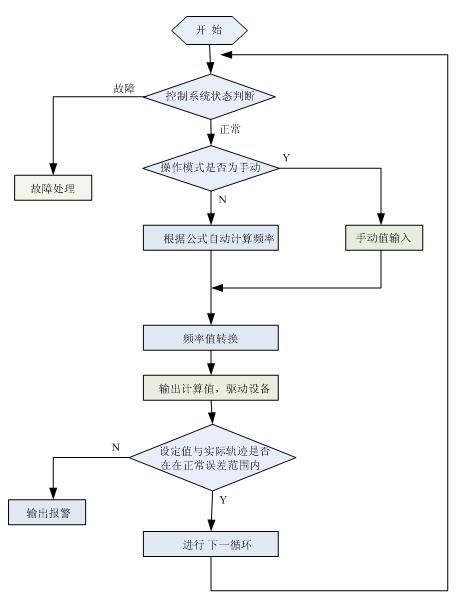

下面以结晶器振动控制中的重要环节,结晶器频率及波形运算为例介绍程序主要流程。

结晶器频率计算公式如下

Casting Speed

Frequency= ------------------------------------------------------------------------------

Stroke Set point / (NSR Set point ×/ 200) × 1000

其中:Casting Speed为实际拉速;

Stroke Set point为结晶器冲程设定值;

NSR Set point 为结晶器负滑脱率设定值。

图2 结晶器振动频率计算程序流程框图

5 监控画面

在现代的自动化控制系统中,友好的计算机监控界面是必不可少的,它可以极大的提高整套系统的可操作性及易用性,一般计算机工作站监控软件使用组态软件如:IFix、WINCC、RSVIEW32等,此类软件使用方便,功能强大,开发周期短。组态工作完成后可进入实时运行状态,可对PLC参数进行读写,可将系统变量参数及运行状态以文本和各种形式的图形画面(捧形图、趋势图、自由格式画面等形式)通过CRT显示出来,供现场操作人员监视,现场操作人员根据实际情况可通过键盘进行画面选择,非常方便地对生产过程进行控制。

监控画面应包括:参数设定画面、系统状态画面、结晶器远程操作画面、趋势图画面、报警画面等。如下图所示。

图3 结晶器振动波形监控画面

4 结束语

由于贝加莱(B&R) PP41控制器可实现分时多任务控制,很好地满足了系统对实时性的较高要求,使得该控制系统具有很高的性价比及可操作性。试验表明,所研制的电液伺服结晶器振动控制系统能够根据连铸工艺要求实时、准确、方便地改变振动波形,从而有效地改善了铸坯质量并提高了连铸自动化水平。

免责声明: 凡注明来源本网的所有作品,均为本网合法拥有版权或有权使用的作品,欢迎转载,注明出处。非本网作品均来自互联网,转载目的在于传递更多信息,并不代表本网赞同其观点和对其真实性负责。