无铅焊接理论与实践均属于锡焊技术的领域,仅是有铅转向无铅的过程,目前无铅焊料的标准体系,锡银铜已成为共识,但其熔点仍偏高,对锡银铋铟以及锡铋、锡锌焊料将成为人们关注的热点和方向。由于无铅焊接液相温度与峰值温度温差范围较有铅温差范围小,因此温度管理成为无铅焊接中的重要内容。另外,由于无铅焊料熔点较高,将对元器件、印制板特性带来更高的要求。无铅化是一个长期的过程,目前仍处于与有铅共存时期,这期间对铅污染的问题是一个较难解决的问题。由于无铅与有铅的共存而产生的焊点剥离问题是无铅化过程中的难点。

李宁成博士介绍,在医疗电子组装中,焊料技术的发展面临着解决以下问题:无铅无卤工艺、元器件微型化、更好的沉积、更快的配给、封闭式印刷头的兼容性、更好的残留物清洁度、降低成本、更快的印刷速度、低银SAC合金、低熔点合金、较低的缺陷率、高等可靠性等等。

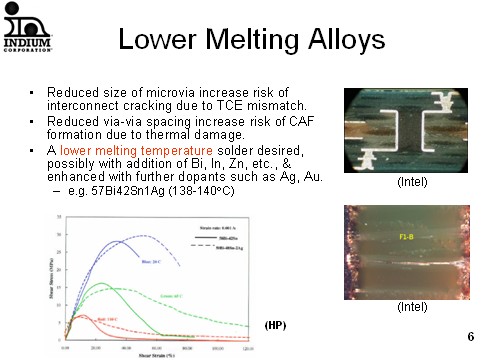

以对业界影响的无铅趋势为例,在刚刚入无铅时代的时候,无铅焊料主要是以锡铜为主,这是因为锡铜的柔软性比较好、比较耐摔,而且成本相对较低。但是随着微型化装配技术的进一步发展,锡铜焊料所需的焊接问题造成了许多问题,于是无铅焊料开始向低温方向发展,开始出现了掺杂Bi, In, Zn甚至金、银元素的低温合金,如57Bi42Sn1Ag的熔点为138-140度。低温焊料可以减少焊接过程中对线路板的内部破坏,从而提高产品的可靠性。但由于成本等方面的考虑,目前无铅焊料仍未出现获得业界普遍认可的规范,但是其中含Bi的材料在低熔点上看起来潜力。

低温合金成为降低焊接破坏的有效手段

在微型化装配中,焊料还面临着微型化组装的问题、以及微型器件与较大器件的共同组装问题、润湿平衡性以及焊点可靠性问题等等。

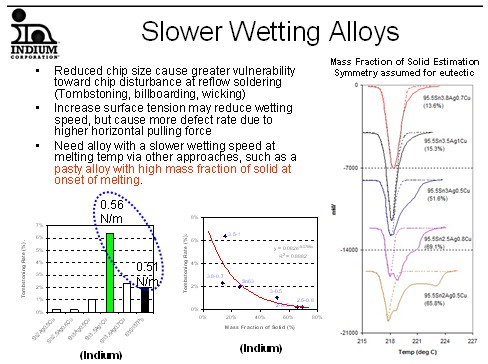

电子产品的可靠性取决于很多因素,如可制造性的设计、高质量元器件,可以承受冲击、振动和热循环的PCB与配件等等,其中焊点一直被认为是薄弱的环节,因此无铅焊点的可靠性也成为业界为关注的话题。在CMET2010的工作坊中,李宁成博士提出了多种增加焊料润湿以及通过缓慢润湿增加生产良率的技术。李博士介绍,通过采用熔点不同的非单一合金,可以达到在一定温度时焊料一部分是液态一部分是固态的状态,从而达到实现缓慢润湿、增加产品良率的目的。

不同焊料的熔点曲线决定了其润湿速度

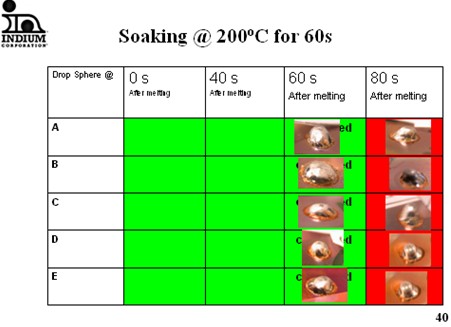

助焊剂的抗氧化性提高焊点可靠性的关键因素,李宁成博士介绍,可以通过在焊接过程中保持一定时间的预热来检测助焊剂的抗氧化能力,比如在保持在200摄氏度60秒,在60秒之后将旱球放至焊点,此时通过对旱球状态的观察就可以判断出助焊剂的抗氧化能力,测试的时间和温度也可以根据具体材料与应用进行调节。

无铅化已成为电子制造锡焊技术不可逆转的潮流。2005年起,国内无铅化进程进入了实施阶段。 选择适当无铅焊料很重要 电子工业用60/40、63/37焊料已有50多年的历史,已形成非常成熟的工艺,因此要取代有铅焊料必须满足一些充分而必要的条件。 首先从电子焊接工艺的要求出发,为了不破坏元器件的基本特性,所用无铅焊料熔点必须接近锡铅共晶焊料的熔点,不可以使用熔点高的焊料。其次从可焊性的观点出发,必须与电子元件及印制板的镀层铜、镍、银等有良好的润湿。从电子产品的可靠性出发,为了形成良好的冶金结合的焊点,焊料本身的机械强度是非常重要的。特别要求焊点具有耐热疲劳性能,这是由于电子产品在使用过程中不可避免会产生发热现象而产生热膨胀,同时在不使用时温度下降会产生收缩,如此反复循环将在焊点处发生热疲劳现象。

免责声明: 凡注明来源本网的所有作品,均为本网合法拥有版权或有权使用的作品,欢迎转载,注明出处。非本网作品均来自互联网,转载目的在于传递更多信息,并不代表本网赞同其观点和对其真实性负责。