摘要: 分析了单相逆变器系统的数字控制特点, 提出了一种带输出电流前馈的PI双环(输出电压外环和滤波电感内环) 数字化控制方案, 利用极点配置方法对控制系统参数进行了设计, 并对系统进行了仿真, 给出了各种实验条件下的实验波形。

0 引言

要得到性能稳定的逆变器并联系统, 其单台逆变器的性能非常重要, 因此, 单台逆变器的控制方法选择就显得尤为重要。常见的单闭环控制技术主要有电压瞬时值反馈、无差拍控制和重复控制等方案。为了满足某些应用场合的高性能指标要求, 近来又出现了电压电流双闭环控制。该方案的电流内环增大了逆变器控制系统的带宽,从而使逆变器动态响应加快, 同时加强了对非线性负载扰动的适应能力, 也减小了输出电压的谐波含量。

依据内环电流反馈的不同, 逆变器双闭环控制可分为电感电流内环电压外环和电容电流内环电压外环两种。在以滤波电容电流作为内环反馈的控制方法中, 如果在电容电流内环电压外环控制系统中增加电流限幅环节, 其只能限制电容电流大小, 而负载电流和电感电流完全不受其约束, 因而不能通过限流实施对逆变电源的保护。

在以滤波电感电流作为内环反馈时, 通过限制滤波电感电流即可实现逆变器的过流保护。因此,通过对以上两种控制方法进行比较, 本文采用以滤波电感电流作为内环反馈的控制方案。

1 逆变器系统模型

图1所示为单相全桥逆变电源的主电路原理图。图中, Ud是逆变桥直流输入电压。L是输出滤波电感, C是输出滤波电容, r是输出电感、死区效应以及滤波电容的等效电阻。

图1 单相全桥SPWM逆变器主电路。

对于图1所示的单相全桥逆变器, 可得到下面的单相逆变电源的连续域数学模型式:

2 逆变器控制系统的设计

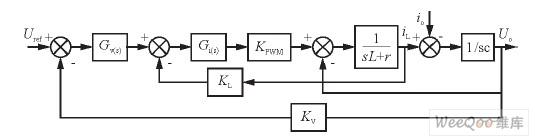

本文的双闭环控制结构由外环电压调节器和内环电流调节器组成。其中外环电压调节器Gv (s)一般采用比例-积分(PI) 调节器, 内环电流调节器Gi (s) 可以采用比例(P) 调节器。图2所示是逆变器电感电流内环电压外环控制系统的结构框图。

图2 逆变器电感电流内环电压外环控制系统图。

在这个双环控制方案中, 电流内环采用PI调节器, 简称双环PI-P控制方式。其中电流调节器Gi (s) 的比例环节用来增加逆变器的阻尼系数,以使整个系统工作稳定, 并且保证有很强的鲁棒性; 电压外环也采用PI调节器的作用是希望使输出电压波形能瞬时跟踪给定值。这种电流内环电压外环的双环控制方式的动态响应速度很快, 而且静态误差也很小。

设电压电流调节器分别为:

则由图2可以推导出其闭环传递函数为:

其中, 闭环传递函数的特征方程为:

双环控制系统的控制器参数可以按常规方法设计, 但需考虑两个调节器之间的响应速度、频带宽度的相互影响与协调。由于控制器设计步骤比较复杂, 因此还需要反复试验验证; 而采用极点配置方法则可以大大简化设计过程, 同时能满足高性能指标要求, 因此, 这种设计方法具有明显的优越性。本文采用的是基于极点配置的逆变器系统控制器的设计方案, 这种控制器设计方法简洁明了, 参数计算容易, 而且与性能指标之间有直接的量化关系, 可以实现优良的动、静态特性。此外, 为了使系统超调更小, 响应更快, 首先应该要求预期系统特征方程可以写成如下的形式:

其次, 应该取ξ=0.7, 以使得系统具有的超调量。之后, 再依据对调节时间的设计要求,便可以确定ωn的合适取值, 一般取ωn略小于谐振频率的值。这样, 将ξ和ωn代入(6) 式后, 就可得出系统的预期特征方程, 然后比较方程系数,就可得到系统的参数值。

3 单台逆变器的仿真

图3所示是在PSIM下构建的逆变器仿真模型。

该模型主要有三部分: 主电路、控制器和PWM脉冲生成模块。其中控制器用于实现电压电流双环控制, 为产生PWM脉冲提供调制信号; PWM脉冲生成模块采用双极性调制方式。根据整个系统的闭环特征方程, 并综合考虑系统的控制要求,再通过选取阻尼比和自然角频率, 就可以得到系统控制器的参数。考虑到单相全桥逆变器系统控制的性能要求, 在此基础上所确定的终系统仿真参数如下:

直流母线电压: Ud=200 V;

额定输出电压: Uo=110 V;

额定输出电压频率: f=50 Hz;

额定输出功率: S=1 kVA;

开关频率: fc=20 kHz;

滤波电感: L=0.5 mH;

滤波电容: C=10 μF;

K2P=3.14, K1P=*, K1i=20096, Kv =0.0128,KL=0.1。

图3 逆变器仿真模型。

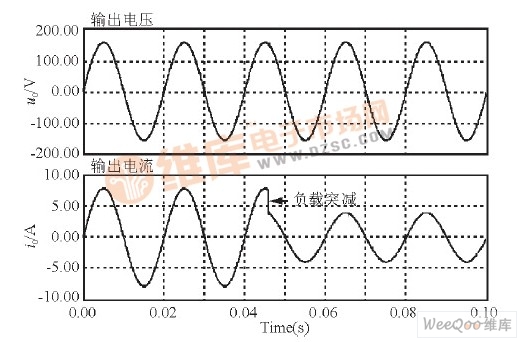

图4给出了在输入电压为200 V, 额定负载分别为ZL=100Ω时的输出电压和输出电流仿真波形;由图4可见, 输出电压频率均能稳定在50 Hz; 图5所示为负载突减时的仿真波形, 其中突变部分是负载ZL=20Ω切换到ZL=40Ω时的输出电压、电流仿真波形; 图6为负载突增时的仿真波形, 其中突变部分是负载ZL=40Ω切换到ZL=20Ω时的输出电压、电流仿真波形; 通过以上仿真波形图可知, 该系统工作稳定, 静态误差小, 并具有很强的鲁棒型, 同时, 这种电流内环电压外环的双闭环控制的动态响应速度非常快, 因此可见, 用该方法对该系统控制电路进行设计是有效而可行的。

图4 阻性负载时的仿真波形图。

图5 负载突减时的仿真波形图。

图6 负载突增时的仿真波形图。

4 实验验证

笔者设计了一台1 kVA的逆变电焊电源实验样机, 其系统的控制器是TI 的DSP 芯片TMS320LF2407A。TMS320LF2407A是一款高性能16位数字信号处理器, 是TI公司定点DSP2000系列中的一员, 它是专门为控制与运动控制的数字化实现而设计的。该DSP可完成逆变器输出电压频率的控制、负载电压和电流取样、开关管的导通关断时间控制等。其软件实现流程图如图7所示。

图7 软件实现流程图。

图8所示是数字控制逆变器的交流电流测试波形, 由图8可以看出, 本系统的交流输出电流十分稳定, 完够满足设计要求。

图8 交流电流测试波形图。

5 结束语

采用电感电流内环的双闭环控制逆变器系统, 可利用电流内环快速、及时的抗扰性来有效地抑制负载扰动的影响, 在负载突变和非线性负载下, 均具有较高的稳态和较快的动态响应。实验和仿真结果表明, 这是一种性能优异的控制方法。

免责声明: 凡注明来源本网的所有作品,均为本网合法拥有版权或有权使用的作品,欢迎转载,注明出处。非本网作品均来自互联网,转载目的在于传递更多信息,并不代表本网赞同其观点和对其真实性负责。