摘要: 电磁系统是低压电器产品的,其性能的优劣直接关系到产品的性能及制造成本。随着低碳概念的产生,节能型电磁系统结构与设计的研究对于接触器的发展显得尤为重要。通过对电磁系统的结构分析,结合实践归纳出电磁系统设计依据,为节能产品开发提供理论基础。

0 引言

电磁系统分为直流电磁系统和交流电磁系统,其工作原理相同,是将电能变换为磁能,再转换为机械能,从而带动运动部件正常工作。电磁系统的设计是以电器技术要求为基础,以其机械特性为根据,采用现代设计方法完成电器电磁系统的设计。

目前,使用比较广泛的低压接触器,电磁系统无论是直流电磁系统还是交流电磁系统,都具有耗能多、噪音大等缺点。但与交流电磁系统相比,直流电磁系统在节能方面具有明显的优势,随着永磁材料性能的提高,用特殊设计的永磁电磁系统代替传统的电磁系统,使产品体积及耗电量大大降低,性能更可靠;在设计上不改变电磁系统结构,采用电子技术将交流电磁系统改为直流吸合和直流保持的直流电磁系统达到节能。

1 节能型永磁直流电磁系统

节能型永磁直流电磁系统是一种新型的直流电磁系统,用磁铁和电工纯铁材料代替传统电磁系统所用的硅钢片或电工纯铁,因磁铁特殊性能的合理利用,使产品具有磁系统体积小、功耗低、噪音小、节约铜材、性能稳定等优点。其电磁系统结构如图1 所示。

图1 节能型永磁直流电磁系统

节能型永磁直流电磁系统的工作原理是利用磁极的同性相斥、异性相吸的原理。磁铁装在导磁片和磁轭的中间,其极性固定不变。线圈得电,铁心的上端衔铁和下端衔铁各产生两组电磁吸力,同时磁铁与铁心下端衔铁的吸力变为斥力,随着电流的增大,电磁吸力增大到能克服反力弹簧力和触头弹簧力,铁心带动衔铁开始向下运动,气隙和气隙磁阻减小,接触器吸合。线圈断电,电磁吸力消失,同时在非磁性垫片的作用下剩磁很快消失,在反力弹簧力、触头弹簧力及磁铁吸力作用下铁心带动衔铁向上运动,接触器释放,此时,磁铁产生的吸力与反力弹簧共同作用使电磁系统保持在释放位置。

2 节能型交流电磁系统

交流电磁系统具有耗能、电磁噪音大等缺陷,随着低碳生活的提出,促使交流电磁系统进行优化设计。对于中、大容量交流接触器,其交流电磁系统消耗的有功功率在几十到几百W,功率分配大致为:铁心消耗功率占65% ~ 75%,短路环占25% ~ 30%,线圈占3% ~ 5%。在设计上不改变电磁系统结构,采用电子技术将其交流电磁系统改为直流吸合和直流保持,可节省铁心和短路环中大部分的损耗功率,节电率高;运行中无电磁噪声,利于环境保护;线圈温升低(不超过30 K),基本上无烧毁的可能;具有宽电压范围内可靠工作等特点。其主要采用的电路原理如图2 所示。

图2 电路原理图

图2(a) 采用双线圈,辅助触头进行吸合、保持的切换,结构简单,工艺上易实现,直流吸合,直流保持,无噪声,温升低,需要或不需要分磁环,线圈工作电压范围宽,节电率高。主要应用于大电流的电磁系统中。

图2(b)采用单线圈,辅助触头进行吸合、保持的切换,结构简单,工艺简单易实现,直流吸合,直流保持,无噪声,温升低,需要或不需要分磁环,线圈工作电压范围宽,节电率高。主要应用于小电流的电磁系统中。

图2(c)采用双线圈,场效应管作为切换开关并用于脉宽调节,具有控制电路功耗低的优点,吸合线圈与保持线圈的切换十分可靠、切换时间。但是场效应管自身压降较高,因而用于较大功率时功率器件本身存在功耗较大的问题,主要特点为:直流吸合、直流保持、无噪声、温升低、需要或不需要分磁环、线圈工作电压范围宽、节电率高。可应用于各种电流的电磁系统中。

3 直流电磁系统结构型式及设计

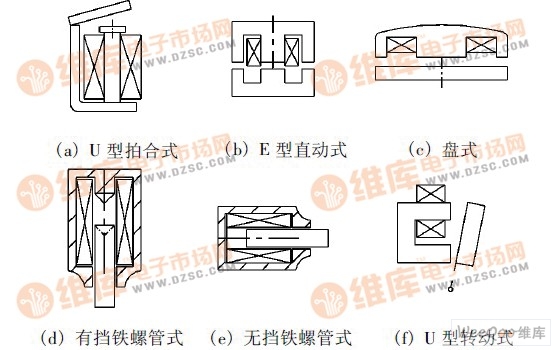

直流电磁系统采用直流励磁,按电磁系统形式可分为U 型、E 型、盘式、螺管式等。按衔铁运动方式可分为转动式( 拍合式)、吸引式和吸入式(外衔铁式和内衔铁式),结构型式如图3 所示。

图3 电磁系统的结构型式

3. 1 转动拍合式电磁系统的结构特征

衔铁绕棱角转动,转动接触处均经适当的热处理,故机械磨损极小,机械寿命高;2 铁心柱端面处设有极靴,以增大气隙截面,改善吸力特性,使之与反力特性有较好的配合;铁心端面处设有非磁性垫片以减少剩磁,保证衔铁可靠释放;只有一个工作气隙,另有一个楞角气隙,因而随工作气隙的增大吸力下降很快,故吸力特性比较陡峭等。

3. 2 转动拍合式电磁系统的设计

3. 2. 1 铁心尺寸的确定

(1) 工作气隙磁通密度Bδ和铁心磁通密度Bc的选择。根据经验,当衔铁闭合时,导磁体内Bc应取在磁化曲线拐点为好。例如电工钢和工程纯铁,一般取值为1. 4 T 左右;而铁镍合金磁通密度为1. 6 T 左右。根据磁通密度值,推算出衔铁处于释放位置时的Bδ值,当衔铁行程较大时,Bδ取值0. 1 T 左右,衔铁行程较小时,Bδ值取0. 25 ~ 0. 35 T 左右。对于小型密封继电器,根据实践经验Bδ可取得更大些。而高灵敏继电器导磁体内Bc值在0. 4 ~ 0. 7 T。

(2) 极靴面积Sp的确定。由气隙Bδ,根据麦克斯韦吸力公式,计算出Sp及极靴直径dp:

式中:F0为给定的初始吸力;Sp为极靴截面积;dp为极靴直径;Bδ为气隙磁密(T);μ0 =1. 25 μH/m。

(3) 铁心截面积Sc及铁心直径dc的确定,有2 种方法:① 经验系数法根据极靴比值系数P =dp /dc,简单拍合式取P = 1. 5 或双气隙旋转拍合式P = 1. 8,则铁心截面积Sc = Sp /2. 25 ( 简单拍合式),或dp = 1. 5dc;铁心截面积Sc = Sp /3. 24(双气隙旋转拍合式),或dp = 1. 8dc;② 漏磁系数法通常漏磁系数σ 在1. 3 ~ 2. 5,一般衔铁行程较大,σ 取值较大些,而衔铁行程较小时,σ 取值较小。初选铁心截面积Sc的表达式为

一般铁心截面积是圆形,则铁心直径

3. 2. 2 线圈参数的确定

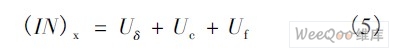

(1) 线圈匝数的估计。线圈磁动势( 工作安匝)等于工作气隙磁压降、导磁体磁压降和非工作气隙磁压降之和,在吸合电压Ux下线圈的磁动势为

式中:Uδ为工作气隙磁压降;Uc为导磁体内总磁压降;Uf为非工作气隙总磁压降。导磁体内的磁压降Uc = (0. 1 ~ 0. 2)IN;非工作气隙中的磁压降Uf = (0. 05 ~ 0. 15) IN;衔铁处于释放位置时,Uc + Uf = (0. 15 ~ 0. 35) IN;衔铁处于闭合位置时,Uc + Uf = (0. 4 ~ 0. 8) IN。因此,线圈工作安匝:

式中:Bδ、δm为分别为衔铁在释放位置时,工作气隙时的磁通密度及工作气隙的长度;α 为此常数为导磁体磁压降与非工作气隙之和与吸合安匝之比,通常取0. 15 ~ 0. 35。根据衔铁动作时间短的要求,储备系数K 大约在1. 4 ~ 2. 0,因此,线圈的稳定工作安匝:

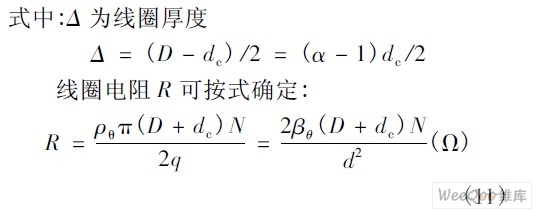

(2) 线圈结构尺寸和参数的确定。根据已知线圈外径D、工作安匝IN、线圈工作电压Us和铁心直径dc,计算线圈结构尺寸和有关参数。对于并联电压线圈,线圈工作电压:

根据线圈体积、消耗功率要小的化原则分析,一般取α = D/dc = 1. 43 ~ 2. 00 为宜。可推出线圈漆包线截面积:

线圈漆包线长度L 可根据线圈允许温升确定:

式中:τ 为线圈允许温升(℃);ρθ为导线温度下的电阻率,ρθ = ρ20(1 + ατ) (Ω·m),对于铜导线的电阻温度系数α = 0. 004 (1 /℃);KT为散热系数( W/m2 ·℃),密封继电器KT = ( 19 ~27) ×10 - 4;敞开式继电器KT = (23 ~ 30) × 10 - 4;Kt为填充系数,根据选定的导线直径查得为0. 3 ~0. 6 之间;h 为线圈绕组高度(m)。线圈匝数N 可按式确定:

3. 2. 3 铁轭和衔铁尺寸的确定

根据求出的铁心、线圈几何尺寸的初算结果而确定。一般拍合式电磁系统有如下关系。

(1 ) 减少衔铁重量,可取衔铁截面: Sxt =0. 8Sc;

(2)减少铁心磁压降,可取轭铁截面为:Set =1. 2Sc;

(3)铁心截面积与极靴截面积:Sc = Sp /2. 25;

(4) 铁轭底部计算长度Let = 0. 6 ,双拍合式其长度为:Let = 1. 1D;

(5) 铁轭宽度:b = 1. 2D;其中,D 为线圈外径,D = 2. 8dc;

(6)衔铁宽度:bxt =1. 32D,也可取bxt = (1. 2 ~1. 5)dj;

(7)极靴厚度:

(8)线圈高度:h = 3. 3dc;

(9)铁轭高度:Let = 0. 6D。

磁系统尺寸确定后,应验算吸力特性是否高于反力特性,闭合位置吸力是否有足够的余量,此余量约为闭合位置反力的1. 5 或1. 05 倍。

3. 3 直动式电磁系统

3. 3. 1 直动式电磁系统的结构特征

直动式铁心有螺线管式和盘式及双工作气隙U 型结构式,在电磁吸力作用下,衔铁作直线运动。

(1)螺线管式。其特点是衔铁行程较长,且在铁心内腔内运动,吸力较大,电磁铁的结构类型如图4 所示。

图4 螺管式直流电磁铁结构型式

(2) 盘式及双工作气隙U 形结构。此两种结构型归为一类是由于它们的衔铁为板式的,前者为圆盘,后者为一平板,如图5 所示。

图5 盘式和双工作气隙U 型直流电磁铁

3. 3. 2 直动式电磁系统的设计

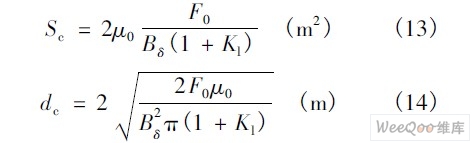

(1)铁心尺寸的确定。工作气隙磁密Bδ和铁心磁密Bc的选择,方法同转动拍合式。铁心截面积Sc及铁心直径dc的确定。由于螺管式电磁系统,除了磁极表面吸力外,还存在螺管力,因此,式(1)改为

式中:Kl为力对表面吸力的比值系数,初步设计时对于短行程( rc /δ > 1. 5 ~ 2 时) 取Kl = 0;长行程电磁系统取Kl = 0. 3 ~ 0. 6;初步确定时,不计扩散磁导和漏磁产生磁导的影响,认为工作气隙磁场是均匀的。根据式(12) 求得铁心截面积Sc及铁芯直径dc:

式中:F0为给定的初始吸力;Sc为铁心截面积;dc为铁心直径;Bδ为气隙磁密(T);μ0 =1. 25 μH/m。

铁心起始伸入线圈的深度Z 的确定:

式中:h 为线圈高度;δ 为气隙长度;hd为挡铁高度。

(2)线圈参数的确定。方法同转动拍合式。

(3)铁轭和衔铁尺寸的确定。挡铁高度挡铁高度hd = υh;υ 为挡铁高度hd对线圈高度h 的比值,初步设计时对于短行程电磁系统(rc /δ > 1. 5 ~

2. 0 时)取υ =0. 3 ~0. 5;长行程电磁系统取υ =0 ~0. 2;减少衔铁重量,可取衔铁截面:

铁轭外半径宽度

其中,D为线圈外径;D =2. 8dc;③ 铁轭厚度: 铁轭端面厚度:

铁轭端面厚度:

4 结语

电磁系统设计的基本原理相同,但结构形式较多,选择何种结构形式需根据产品结构特点、用途及使用条件来确定。本文所归纳的电磁系统设计的基本公式及参数的引用,需根据具体情况适时选用并进行优化设计,才能达到节能的目的。

免责声明: 凡注明来源本网的所有作品,均为本网合法拥有版权或有权使用的作品,欢迎转载,注明出处。非本网作品均来自互联网,转载目的在于传递更多信息,并不代表本网赞同其观点和对其真实性负责。