随着计算机技术、半导体技术以及电子技术的发展,嵌入式系统以其体积小、可靠性高、功耗低、软硬件集成度高等特点广泛应用于工业制造、过程控制、通信、仪器、仪表、汽车、船舶、航空、航天、军事装备、消费类产品等众多领域。嵌入式系统硬件设计与调试是嵌入式系统设计成功的基础,而硬件电路中电源电路的设计与调试则是系统硬件调试成功的关键。本文从实际应用出发,结合在焊接机控制系统中嵌入式系统电源的设计与调试过程中碰到的一些问题,分析讨论嵌入式系统电源的设计与调试方法。

1 系统硬件结构

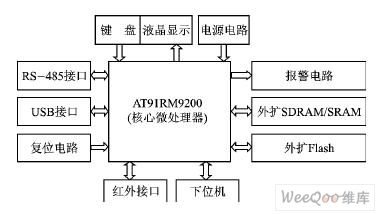

在基于嵌入式系统的焊接机控制系统设计中,以AT91RM9200作为系统微处理器,依据控制系统要求外扩了SDRAM、SRAM、Flash,键盘、液晶显示电路可进行实时参数调整、显示并在出错时报警,RS485串行接口完成数据传输通信,可进行红外遥控操作。系统硬件结构如图1所示。

图1 系统硬件结构框图

2 系统电源设计

2.1 系统电源工作原理

AT91RM9200是完全围绕ARM920T处理器构建的系统芯片。它有丰富的系统与应用外设及标准的接口,从而成为低功耗、低成本的嵌入式工业级产品。AT91RM9200提供了全功能电源管理控制器(PMC),优化了整个系统的功耗,并支持普通、空闲、慢时钟及Standby工作模式,提供不同的功耗等级及事件响应延迟时间[1]。在空闲模式下,ARM处理器时钟禁用并等待下中断(或主复位);慢时钟模式是复位后选择的模式,在此模式下主振荡器及PLL关闭以降低功耗;Standby模式是慢时钟模式与空闲模式的结合,它使能处理器以快速响应唤醒事件,并保持较低的功耗。当系统正常工作时由外界直流电源供电并对电池充电,外电源断开时自动切换到内部后备电池供电。

2.2 电源电路设计

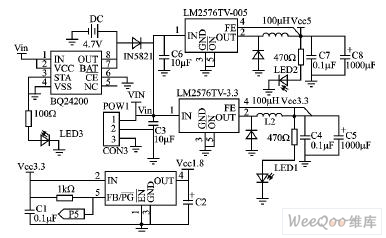

AT91RM9200有5种类型的电源引脚:VDDCORE引脚用于向内核供电,一般为1.8 V;VDDPLL、VDDOSC分别给PLL或者振荡器供电,一般为1.8 V;VDDIOP、VDDIOM分别用于给外设I/O口线、USB收发器以及外部总线接口I/O口线供电,一般为3.3 V。此外,系统的键盘、显示电路的供电电压需要+5 V电源。因此,本控制系统需要使用3组电源。通过对整个控制系统的控制要求和性能进行分析,确定本系统的负载电流大约为3 A。因此,系统电源的稳压芯片选用了ON公司的LM2576系列稳压器,把外部直流电源稳压成系统需要的+3.3 V和+5 V电源。由于系统内核电源供电要求1.8 V,因此系统应采用二级电源转换电路。本文选用TI公司的微功耗、极低压差PMOS稳压器(LDO芯片)TPS72518作为内核电源转换芯片,把+3.3 V稳压成+1.8 V,为处理器内核提供工作电源。系统电源电路如图2所示。图2中给出了嵌入式系统电源去耦等PCB设计方法。C3、C6是稳压芯片的电解旁路电容,在电路中接入它们能使电路稳定地工作;C2、C5、C8为输出稳定电容,对于减小输出纹波、输出噪声以及负载电流变化的影响有较好的效果,根据稳压器自身的工作要求,电容分别选用10 μF、100 μF的电解电容。

图2 系统电源电路图

基于32位微处理器的嵌入式系统性能在很大程度上取决于时钟电路的稳定性和可靠性,而时钟电路的稳定性主要取决于系统锁相环(PLL)的稳定性。因此,在PLL模拟部分供电电源应采用滤波电路,以保证供电的稳定性[2]。微处理器内部时钟、电源和复位控制等关键部件的参数对系统各种运行方式起着重要甚至是决定性的作用。因此,为了保证在各种运行方式下所设置的参数不变,通常在嵌入式系统设计中提供后备电池的供电电路。如图2所示,采用TI公司的电池充电器BQ24200作为系统电源的后备电池,系统正常工作时外部电源对它进行充电,外部电源被切断后由它提供系统电源,以便系统保存重要参数。

3 系统电源的调试

3.1 调试的内容及步骤

一个比较大的嵌入式系统硬件电路,应该分模块进行焊接、调试,避免遇到问题时无从下手检查。由于系统中每个电路模块都需要接入输入电源,如果电源输入不当,则会使输出结果不正确甚至烧坏集成电路,因此应该首先安装、调试系统电源模块。系统电源电路模块的成功调试是整个硬件电路调试成功的关键。

依据电路图焊接好元器件之后,仔细检查元器件是否焊接有误,电路板是否存在虚焊或焊渣短路等现象,检查无误后进行上电调试。由直流稳压电源发生器输出电源接入系统电源模块的输入端口(POW1),输入电源Vin调为+6 V,用示波器检查系统电源的1.8 V、3.3 V、5 V输出端口,没有电压输出。断电重新检查电路,发现电解电容C6已经被烧成黑色,原因是C6的正负极性接反了。换了新电容焊接正确后上电调试,1.8 V、5 V电压输出端正常,而3.3 V电压输出端电压不到3 V。查看稳压芯片LM2576的数据手册之后,调节输入电源Vin,同时检测三组系统电源的电压值,当三组电源输出正确时,输入电压Vin的值为6.7 V左右。由于本控制系统的负载电流大约是3 A,因此在电路中加入负载电流为3 A的负载电阻,以此来测试系统电源的稳定性。经过调试,电容、电感等元件发热正常,输出电压值正确。至此,系统电源模块调试成功。

接下来逐步安装、调试其他模块电路。每安装一个模块就上电检测,主要检测系统电源电压以及该模块的输入电压、输出结果是否正确。当把整个系统硬件电路安装好之后上电调试,发现系统电源不稳定,即直流稳压输入电源经常掉电,致使系统电源工作不正常。由于系统电路比较多,检查比较困难,问题一直没有解决。在多次上电检测、调试之后,发现电路中的一个电压(升压)转换器冒烟——芯片被烧焦了。仔细查阅该芯片的数据手册,发现该芯片型号弄错了,正负反馈电压引脚接反。把该芯片拆除之后,系统电源工作正常。

3.2 调试结果分析

对系统电源调试以及整个系统硬件电路的安装调试过程进行分析,结合在安装、调试过程中碰到的问题,得出以下结论:

① 贴片电阻、电容器的基片大多采用受碰撞易破裂的陶瓷材料制作,而贴片式集成电路的引脚数量多、间距窄、硬度低,极易造成引脚焊锡短路、虚焊等故障,因此在拆卸、焊接时应掌握控温、预热、轻触等技巧。

② 在进行电源模块调试之前,必须仔细检查元器件安装是否有误,用电压表检测电路是否存在虚焊或者焊渣短路等现象,确保电路的正确性,避免烧坏元器件。

③ 上电时如果没有太大把握,可考虑使用带限流功能的可调稳压电源,将稳压电源的电压值慢慢往上调,检测输入电流(电压)及输出电压,直到输出电压满足要求。

④ 当调试比较大的系统电路时,应先安装、调试系统电源,调试成功后再逐步安装、调试其他模块。每安装好一个模块就上电测试,确保无误后再调试另一个模块。

结语

本文以基于AT91RM9200的嵌入式控制系统为例,重点分析系统电源电路的设计思路、方法以及系统电源的安装与调试过程,结合调试过程中碰到的问题,对嵌入式系统电路的调试方法及注意事项进行了分析。随着嵌入式系统的广泛应用,电源电路的设计与调试尤为重要,本文的设计与调试思路值得借鉴。

[1]. AT91RM9200 datasheet https://www.dzsc.com/datasheet/AT91RM9200_143939.html.

[2]. RS485 datasheet https://www.dzsc.com/datasheet/RS485_585289.html.

[3]. ARM920T datasheet https://www.dzsc.com/datasheet/ARM920T_139814.html.

[4]. LM2576 datasheet https://www.dzsc.com/datasheet/LM2576_1081686.html.

[5]. TPS72518 datasheet https://www.dzsc.com/datasheet/TPS72518_1116089.html.

[6]. PCB datasheet https://www.dzsc.com/datasheet/PCB_1201640.html.

[7]. BQ24200 datasheet https://www.dzsc.com/datasheet/BQ24200_1117372.html.

免责声明: 凡注明来源本网的所有作品,均为本网合法拥有版权或有权使用的作品,欢迎转载,注明出处。非本网作品均来自互联网,转载目的在于传递更多信息,并不代表本网赞同其观点和对其真实性负责。