摘要:文章介绍了一种STN-LCD驱动控制芯片的设计方案。整个设计采用“自顶向下” 的设计方法将芯片进行层次化功能划分,同时, 参考已有的同类驱动控制芯片的设计经验,原理图输入设计和Verilog编程以及综合技术对模块进行设计。重点讨论分析了其关键部分—接口时序、控制电路和驱动电路的设计。对所设计的驱动控制芯片的数字部分功能和模拟部分功能分别采用modelsim仿真和cadence spectre仿真验证,符合所设计的芯片要求。该芯片可以用在手机、数码相机、MP3、MP4等产品的显示屏驱动。

1 引言

液晶显示器(LCD) 具有工作电压低、功耗小、显示信息量大、寿命长、易集成、外形尺 寸小和电磁辐射污染小等优点,因而具有广阔的市场和良好的机遇,尤其是STN-LCD (超扭 曲向列液晶显示器件) 以其低成本、高可靠性。STN-LCD广泛用于手机、数码相机、MP3、PDA、 笔记本、摄像机等产品作为其终端的显示部分。

针对直流电场将导致LCD的化学反应和电极老化,从而迅速降低液晶材料的寿命,因此 必须建立交流驱动电场,并要求在这个交流电场中的直流分量越小越好,通常要求直流分量 小于50mV。由此要求液晶显示驱动器的驱动输出必须是交流驱动。液晶显示驱动器的功用是 通过对其输出到液晶显示器件电极上的电位信号进行相位、峰值、频率等参数的调制来建立 交流驱动电场,以实现液晶显示器件的显示效果。又由于LCD要接受MCU发送过来的数据,必 须设计相应的控制模块。显示驱动模块按照控制模块送来的控制信号进行显示或其它操作。 当今的大规模集成电路,已经能够将控制模块和显示模块所有的器件集成在一块芯片上,本 文所介绍的STN-LCD驱动控制芯片就是集控制和驱动为一体的专用集成芯片。这个芯片的整 个设计采用“自顶向下” 的设计思想,将芯片进行层次化功能划分, 同时, 参考已有的同 类驱动控制芯片的设计经验,芯片的数字部分用Verilog编程,再用综合技术综合到门级电 路实现,模拟部分采用原理图输入方式实现,协调数模模块设计,完成整个芯片的设计。

2 STN-LCD驱动控制专用集成电路的结构

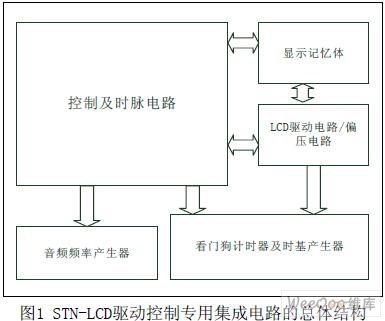

STN-LCD驱动控制芯片为一多功能、记忆体映射的 LCD 驱动器,提供32×4(128)个显 示点选择,并且可以用软体方式加以设定系统功能,非常适用于各种 LCD 产品上。在STN-LCD 驱动控制芯片和MCU之间只需要 4 至 5 条线的界面即可。除此之外,STN-LCD驱动控制芯片 还提供了省电指令(Power Down Command),可减少电源的耗损。STN-LCD驱动控制芯片集成 了控制模块和显示模块两部分电路为一体。控制模块用于接收MCU送来的数据,并对数据进 行分析处理,产生相应的控制信号送给显示模块。显示驱动模块按照控制模块送来的控制信 号进行显示或其它相应的操作。

液晶显示控制驱动芯片是在液晶像素的行电极和列电极之间建立交变电场。在点阵式液 晶显示器中,像素的两电极是以矩阵方式排列的,由驱动电路循环地给每行电极施加选择脉 冲电压,同时通过列电极给该行像素施加选择或非选择脉冲电压,以实现对像素的驱动,这 种行扫描是逐行顺序进行的,循环周期为一帧。因此,点阵LCD 专用控制芯片的主要作用是 为液晶显示器提供时序信号和显示数据,是MCU与液晶显示系统之间的接口。芯片既可以受 MCU的直接控制又可以脱机独立控制并驱动液晶显示,以上为液晶驱动控制的基本要求。 STN-LCD驱动控制芯片具有以下主要功能:1)与MCU的接口作用;2)控制显示功能的电路;3) 访问RAM;4)为液晶显示屏提供扫描时序信号和传输显示数据;5)提供功能较齐全的控制指 令集便于MCU编程;6)提供可选择的不同偏压比的驱动电压。STN-LCD驱动控制专用集成电路 的总体结构如下图1所示。

3 STN-LCD 驱动控制专用集成电路设计

3.1 STN-LCD 驱动控制芯片工作原理

STN-LCD驱动控制芯片的界面只需要4条信号线,分别为/CS、DATA、/RD和/WR线。其中, /CS线是片选信号。如果/CS的值设为高电平,MCU与STN-LCD驱动控制芯片通信无效并初始化。 送出模式指令或转换模式之前,/CS信号需要一个高准脉冲初始化芯片的串行接口,然后对 芯片发送读写命令时将/CS 设置为低电平。DATA线代表串列数据输入/输出线,所有想要读 取或写入的数据都必须经过DATA线。而/RD线是用来输入READ时钟的,在/RD信号处于下降沿 时,从LCDRAM读出的数据会出现在DATA线上,直到/RD信号出现在下一个下降沿或是/CS的值 变成“1“为止。在/RD信号进入下一个下降沿之前,出现DATA线的数据可以被读进STN-LCD 驱动控制芯片。至于/WR线是用来输入写时钟,在/WR信号处于上升沿时,DATA线上的数据会 写入STN-LCD驱动控制芯片内。另外,如果DATA不需要读回来的话,其实界面只要三条信号 线即可。

3.2 STN-LCD驱动控制芯片部分时序图和Modelsim部分仿真实现

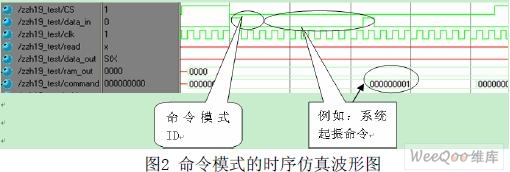

STN-LCD驱动控制可用软体配置,有两种模式的指令可以配置STN-LCD驱动控制的工作模 式和传送LCD 所显示的数据对应不同的ID码。模式设置采用命令模式指令的ID 为100,命令 模式指令包括系统配置指令、系统频率选择、指令LCD 驱动方式、测试模式等等。另一种模 式是数据操作指令由读、写、读-修改-写各项操作构成,该模式的ID分别为110和101。其 中命令模式指令应在数据或数据操作指令发送之前发出。若连续发送命令模式指令,它的标 识码100可省略。当系统工作在非连续接受命令指令或非连续的地址数据方式时,片选信号 /CS应设置为高电平,先前设置的工作模式都复位。一旦片选信号/CS回到低电平,应再发送 新的指令标识码。

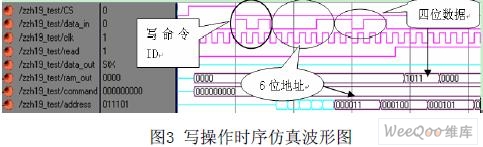

针对前端控制时序模块,在芯片的功能验证中, 我们采用了Verilog 硬件描述语言, 对 电路的逻辑功能和时序关系进行了仿真验证。由于篇幅的限制,所以给出Modelsim部分仿真 实现。

1)命令模式(ID:100)

2)写操作(ID:101)

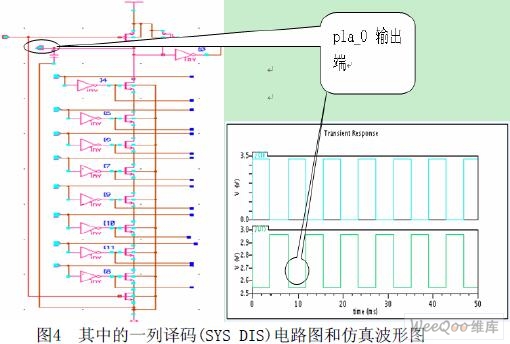

3.3 命令译码模块(PLA)

该模块是LCD驱动芯片的控制中心,用以区分数据与命令,并解释输入指令的功能。该 模块在接收到MCU输入的命令后,先进行解释并向相关模块发出控制信号,由后者完成指令 执行,实现指令的可编程。译码器的作用为将外部输人的指令转换为一定宽度的低脉冲信号, 由此低脉冲信号触发相应的电路,改变其状态,实现各项功能。以命令SYS DIS(LCD偏置发 生器停止工作)为例,对应八位数字命令为00000000,将这八个变量经过取非后加上原变量 共有16个变量送入PLA,有且只有PLA-SYS DIS这条线所在的列会产生一个通路,于是PLA-SYS DIS输出低电平,其他的列仍然维持高电平,这样就保证了每次只译码一条命令,就可以配 置好芯片。译码器采用NMOS 与非阵列结构, 来自M CU 的指令代码通过专用芯片的接口模块 电路产生9位输入信号,设计中的指令为8位,一位为无关位即第9位是为了指令扩展用。 但在没有扩展之前,对于PLA指令译码电路来说,在8位数据暂存起来后,必须取消第9位移 入PLA。否则会发生错误的译码。其中的一列(SYS DIS)译码电路如下图4所示。

3.4 seg和com驱动电路设计

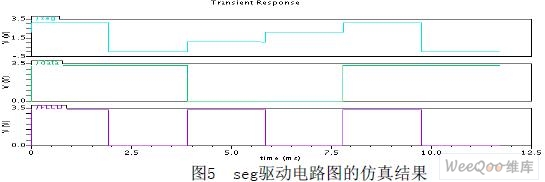

该模块的输入通过与命令译码模块输出的信号,时钟信号连接,控制1/2、1/3偏置选项 和几种偏压值。也是专用芯片与液晶显示器的接口,其作用是提高驱动能力、实现偏压显示、 实现偏压极性的交流转换。它包括com 驱动器、seg 驱动器及com的移位寄存器。seg驱动器 向液晶显示器提供显示数据;com驱动器向液晶显示器提供行扫描信号。在com 和seg 的配 合下,实现RAM 矩阵内容的液晶显示。com驱动电路原理与seg驱动电路原理类似,它只需电 路满足在不同占空比(扫描行数为n,占空比1/n)下输出相应的周期性行扫描波形。图5为 seg驱动电路仿真结果。

4 小结

本文作者创新点:本文介绍了一种STN-LCD 专用控制驱动芯片的正向设计思想和设计方 法,将芯片的电路优化,性能更稳定。所设计的STN-LCD 专用控制驱动芯片, 参考了已有的 同类驱动芯片的设计经验。经Verilog 与Spectre 仿真设计验证,证明控制芯片设计可靠、 设计方案可行,以上电路是采用.35硅栅工艺仿真,为后续进行后端设计奠定了基础。

免责声明: 凡注明来源本网的所有作品,均为本网合法拥有版权或有权使用的作品,欢迎转载,注明出处。非本网作品均来自互联网,转载目的在于传递更多信息,并不代表本网赞同其观点和对其真实性负责。