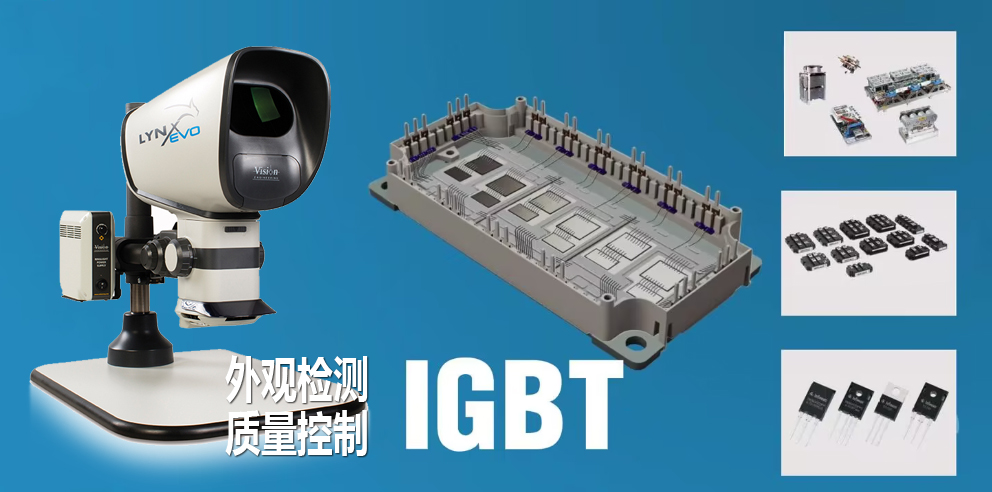

作为新型功率半导体器件的主流器件,IGBT已广泛应用于工业、 4C(通信、计算机、消费电子、汽车电子)、航空航天、国防jun工等传统产业领域,以及轨道交通、新能源、智能电网、新能源汽车等战略性新兴产业领域。 IGBT市场需求量正逐步扩大,国内IGBT产业在国家政策推动及市场牵引下得到迅速发展。与日俱增的需求同时也向IGBT生产企业的工艺设备及工艺技术提出了很大的挑战。同时还要考虑对于IGBT原件的质量控制。作为电动驱动he心元件,IGBT元件质量才是企业重要竞争力。

IGBT(绝缘栅双极型晶体管)的衬底通常使用的材料包括:

? 硅(Si):作为主要的半导体材料。

? 陶瓷基板:如氧化铝(Al2O3)、氮化铝(AlN)和氮化硅(Si3N4)。

? 金属化陶瓷材料:如直接键合铜(DBC)和活性金属钎焊(AMB)技术制成的覆铜陶瓷基板。

在质量控制环节,对于IGBT各方面性能进行检测,是质量保证的根本。

在IGBT的制造过程中,外观检测是一个重要环节,主要在以下几个步骤进行:

1

贴片作为IGBT模块封装的di一道工序,其良率对封装成品的可靠性至关重要。贴片的准确性直接影响到后续焊接、检测、键合等工序的质量,因此,高标准的IGBT模块贴装压力需控制在一定范围内,并需要良好的力控重复性。这些都是通过外观检测来确认的。

将锡膏按设定图形印刷于散热底板和DBC铜板表面,

为自动贴片做好前期准备

将IGBT芯片贴装于DBC印刷锡膏表面

随着技术的进步,IGBT的检测方法也在不断提升,未来的研发将侧重于提高检测的自动化水平、准确性以及实时监控能力,以适应日益复杂的电力电子系统需求。同时在高性能的检测,也需要人工抽检把关

2

真空回流焊:

? 提高焊接质量:通过检测可以发现焊接过程中可能出现的缺陷,如焊点不完整、焊料溢出或桥接等问题。

? 确保可靠性:焊接点的质量直接影响产品的长期可靠性。检测可以帮助预防早期故障,尤其是在功率器件和高性能应用中。

? 减少空洞率:真空回流焊的一个主要优势是能显著降低焊点中的空洞率。空洞会影响焊点的机械强度和热阻,从而降低器件的导热和导电性能。

? 满足规范要求:许多行业标准和规范,如IPC-A-610、IPC7095等,对焊接质量有明确要求。检测确保产品符合这些标准

3

键合打线,将各个IGBT芯片或DBC间连结起来,形成完整的电路结构

晶圆键合过程中的检测非常重要,因为它是确保IGBT(绝缘栅双极型晶体管)模块在高压、高温和高功率应用中可靠性的关键步骤。以下是进行这一检测的几个主要原因:

? 确保电气连接的完整性:检测可以确认一体针与DBC基板的上铜层之间的连接是否牢固,没有虚焊或冷焊现象。

? 防止机械应力:由于温度变化或机械振动,不良的键合可能导致连接处产生应力,进而影响模块的长期稳定性。

? 提高热管理效能:IGBT模块在工作时会产生大量热量,良好的键合可以确保热量有效传导,避免过热。

? 提升产品寿命:检测可以预防早期故障,延长产品的使用寿命。

? 满足安全标准:对于功率半导体器件,特别是在关键应用中,如交通运输、能源系统等,必须符合严格的安全标准。

因此,晶圆键合后的检测对于保证产品质量和可靠性至关重要

4

5

6

7

壳体灌胶与固化

为了提升IGBT产品质量,生产企业在各加工环节对于元件的外观检测十分关键。严格的质量控制才能确保产品性能的稳定可靠。

工作人员长时间通过双目体视显微镜检查IGBT元件,易产生工作疲劳及损伤,更可能导致失误出错及工作效率降低。

拥有quan球du家光学技术的Lynx EVO人机工效学无目镜显微镜,助力IGBT元件质量控制,提高外观检测工作效率,提升产品质量。自诞生以来,Lynx EVO在quan球各地被广泛应用于质量控制外观检测方案,获得了来自中车、智新半导体、北一半导体等诸多企业用户的肯定。

立体精准 高效检测

基于zhuan利光学微阵列多透镜的扩大光瞳技术,获得立体光学清晰观察。可zui大限度地实现使用者头和身体自由活动、手眼协调、利用周边视觉,更可轻松操作手中工具,提高准确性和效率。

守护使用者的颈椎腰椎健康

人机工效学设计,无需低头弯腰,工作时坐得离观察头体更远,从而获得舒适工作姿态,减少疲劳,轻松工作,保障健康。降低出错率,为企业降本增效。

护眼更安全

Lynx EVO无目镜体视显微镜中光束比传统双目镜显微镜要宽10倍,这意味着用户无需将其眼睛jing确对准目镜,同时不会有强烈光线在眼底聚焦,不会对眼睛造成损伤,避免眼底疾病。

无目镜设计令用户可以佩戴框架眼镜及护目镜,无需摘除眼镜,观察更轻松更高效。

Lynx EVO被广泛用于观测、质检流程中。符合人机工效学要求的立体观测,确保使用者可在清晰无误地观察产品的同时,保持轻松高效工作状态。