图文详情

产品属性

相关推荐

热传递的原理

对流指的是流体(气体或液体)与固体外表接触,形成流体从固体外表将寒带走的热传递方式。

详细使用到实践来看,热对流又有两种不同的状况,即:自然对流和强迫对流。自然对流指的是流体运动,成因是温度差,温度高的流体密度较低,因而质量轻,*对就会向上运动。相反地,温度低的流体,密度高,因而向下运动,这种热传递是由于流体受热之后,或许说存在温度差之后,发生了热传递的动力;强迫对流则是流体受内在的强迫驱动(如风扇带动的空气活动),驱动力向什么位置,流体就向什么位置运动,因而这种热对流更有用率和可指向性。

热对流的公式为“Q=H×A×ΔT”。公式中Q照旧代表热量,也就是热对流所带走的热量;H为热对流系数值,A则代表热对流的有用接触面积;ΔT代表固体外表与区域流体之间的温度差。因而热对传播递中,热量传递的数目同热对流系数、有用接触面积和温度差成反比关系;热对流系数越高、有用接触面积越大、温度差越高,所能带走的热量也就越多。

电子器件的任务温度间接确定其运用寿命和稳固性,要让各部件的任务温度坚持在合理的领域内,除了*任务环境的温度在合理领域内之外,还*需要对其实行散热处置。而随散热才能的加强,功耗与散热Issue(问题)日益成为不容逃避的Issue(问题)。要*其稳固地任务更*需有用率地散热。恰是我司追求的目的。

材质:

纯铝散热器

纯铝散热器是晚期*为多见的散热器,其制造工艺容易,本钱低,到目前为止,纯铝散热器依然占据着十分一局部市场。为*其鳍片的散热面积,纯铝散热器*常用的加工手腕是铝挤压技巧,而评价一款纯铝散热器的重要目标是散热器底座的厚度和Pin-Fin比。Pin是指散热片的鳍片的高度,Fin是指相邻的两枚鳍片之间的间隔。Pin-Fin比是用Pin的高度(*底座厚度)除以Fin,Pin-Fin比越粗心味着散热器的有用散热面积越大,代表铝挤压技巧越*。

散热根本方式

1.风冷散热是*多见的散热方式,相比拟而言,也是较廉价的方式。风冷散热从本质上讲就是运用风扇带走散热器所吸收的热量。具有价钱*对较低,装置方便等长处。但对环境依靠比拟高,例如气温降低以及*频时其散热功能就会大受影响。

2.液冷散热是经过液体在泵的带动下强迫循环带走散热器的热量,与风冷相比,具有平静、降温稳固、对环境依靠小等等长处。液冷的价钱*对较高,并且装置也*对费事少许。一同装置时尽量依据解释书指点的办法装置才干取得*佳的散热效果。出于本钱及易用性的思索,液冷散热通常采用水做为导热液体,因而液冷散热器也经常被称为水冷散热器。

3.热管属于一种传热元件,它充沛应用了热传导原理与致冷介质的*热传递性质,经过在全封锁真空管内的液体的蒸发与凝聚来传递热量,具有*高的导热性、良好的等温性、冷热两侧的传热面积可不约束改动、可远间隔传热、可控制温度等一系列长处,而且由热管构成的换热用具有传热效率高、构造紧凑、流体阻损小等长处。其导热才能已远*越任何已知金属的导热才能。

铜铝联合技巧

在思索了铜和铝这两种材质各自的缺陷后,局部高端散热器往往采用铜铝联合制造工艺,这些散热片通常都采用铜金属底座,而散热鳍片则采用铝合金,当然,除了铜底,也有散热片运用铜柱等办法,也是相反的原理。凭仗较高的导热系数,铜制底面能够*吸收释放的热量;铝制鳍片能够借助复杂的工艺手腕制成*有利于散热的外形,并提供较大的储热空间并*释放,这在各方面找到了的一个平衡点。

散热器的加工成型技巧

从某些角度看,散热器的加工成型技巧确定了散热器的*后功能,也是厂商技巧实力的*紧要表现。目前散热器的主流成型技巧多为如下几类:

铝挤压技巧(Extruded)

铝挤压技巧容易的说就是将铝锭低温加热至约520~540℃,在高压下让铝液流经具有沟槽的挤型模具,作出散热片初胚,然再对散热片初胚实行裁剪、剖沟等处置后就做成了我们多见到的散热片。铝挤压技巧较易完成,且设备本钱*对较低,也使其在前些年的低端市场失掉普遍的使用。普通常用的铝挤型资料为AA6063,其具有良好热传导率(约160~180 W/m.K)与加工性。只是由于遭到自身材质的束缚散热鳍片的厚度和长度之比不能*1:18,因此在无限的空间内很难进步散热面积,故铝挤散热片散热效果比拟差,很难胜任现今天益攀升的高频率CPU。

铝压铸技巧

除铝挤压技巧外,另一个常被用来制造散热片的制程方式为铝压铸,经过将铝锭熔解成液态后,填充入金属模型内,应用压铸机间接压铸成型,制成散热片,采用压注法能够将鳍片做成多种平面外形,散热片可依需求作成复杂外形,亦可配合风扇及气流方向作出具有导流效果的散热片,且能做出薄且密的鳍片来*散热面积,因工艺容易而被普遍采用。普通常用的压铸型铝合金为ADC12,由于压铸成型性良好,适用于做薄铸件,但因热传导率较差(约96 W/m.K),如今本国多以AA1070铝料来做为压铸资料,其热传导率*200 W/m.K左右,具有良好的散热效果。只是,以AA1070铝合金压铸散热器存在着少许其本身没*制的后天不够:

(1)压铸时外表流纹及氧化渣过度,会降低热传效果。

(2)冷却时外部微缩孔偏高,本质热传导率降低(K<200 W/m.K)。

(3)模具易受腐蚀,致寿命较短。

(4)成型性差,不合适薄铸件。

(5)材质较软,轻易变型。

接合型制程

这类散热器是先用铝或铜板做成鳍片,之后应用导热膏或焊锡将它联合在具有沟槽的散热底座上。联合型散热器的特点是鳍片*原有的比例束缚,散热*,并且还能够选用不同的材质做鳍片。此制程之长处为散热器Pin-Fin比可*60以上,散热效果佳,且鳍片可选用不同材质制造。其缺陷在于应用导热膏和焊锡接联合的鳍片与底座之间会存在介面阻*Issue(问题),从而影响散热,为了*这些缺陷,散热器范畴又运用了2种新技巧。

*先是插齿技巧,它是应用60吨以上的压力,把铝片联合在铜片的基座中,而且铝和铜之间没有运用任何介质,从微观上看铝和铜的原子在某种水平上互相衔接,从而彻底*了保守的铜铝联合发生介面热阻的弊端,大大进步了产物的热传到才能。

其次是回流焊接技巧,保守的接合型散热片*大的Issue(问题)是介面阻*Issue(问题),而回流焊接技巧就是对这一Issue(问题)的改良。实际上,回流焊接和保守接合型散热片的工序简直相反,不过运用了一个*的回焊炉,它能够准确的对焊接的温度和时刻参数实行设定,焊料采用用铅锡合金,使焊接和被焊接的金属失掉充沛接触,从而*了漏焊空焊,*了鳍片和底座的衔接尽能够严密,*大限制降低介面热阻,又能够控制每一个焊点的焊铜消融时刻和消融温度,**焊点的平均,只是这个*的回焊炉价钱很贵,主板厂商用的比拟多,而散热器厂商则很少采用。普通说来,采取这种工艺的散热器多用于高端,价钱较为昂贵。

可挠性制程

可挠性制程经过先将铜或铝的薄板,以成型机折成一体成型的鳍片,接着用穿刺模将上下底板固定,再应用高周波金属熔接机,与加工过的底座焊接成一体,由于制程为陆续接合,合适做高厚长比的散热片,且因鳍片为一体成型,利于热传导的陆续性,鳍片厚度*有0.1mm,可大大降低资料的需求,并在散热片允许分量内失掉*大热传面积。为到达少量消费,并克制材质接合时之接口阻*,制程部份采上下底板一同送料,主动化一向制程,上下底板接合采高周波熔焊接合,即资料熔合来避免接口阻*的发生,以树立*度、严密陈列间距的散热片。由于制程陆续,故能少量消费,且由于分量大幅加重,效能*,因此能*热传效率。

锻造制程

锻造工艺就是将铝块加热后将铝块加热至降伏点,应用高压充溢模具内而构成的,它的长处是鳍片高度能够到达50mm以上,厚度1mm以下,可以在相反的体积内失掉*大的散热面积,并且锻造轻易失掉很好的尺寸精度和外表光亮度。但锻造时,由于冷却塑性流变时会有颈缩景象,使散热片易有厚薄、高度不均的状况发生,进而影响散热效率,因金属的塑性低,变形时易发生开裂,变形*力大,需求大吨位(500吨以上)的锻压机械,也正由于设备和模具的昂扬费用而招致产物本钱*高。且因设备及模具费用昂扬,除非少量消费不然本钱过高。

刨床、切削工艺

刨床式制程即先以挤型方式做出带有凹槽之长条状的胚子,再运用*的刀具,将初胚削出一层层的鳍片出来,其散热鳍片的厚度可薄至0.5mm以下,且鳍片与底板是一体成型,从而*接口阻*这一多材质联合时的大费事。其缺陷则是,在成型的进程中,由于资料应力集中,鳍片与底板接合处会发生肉眼不易发觉的裂痕,进而影响散热器的散热功能,且由于废料、量产才能及次品率等Issue(问题),使得制造本钱较高。切削技巧则是对一整块金属实行一次性切削,构成很薄、很密散热鳍片,从而有用地*了散热面积。由于要实行切削,金属的硬度不能太高,因此铝的含量会比普通铝合金散热片稍高,成型后的散热器质量很轻,装置方便。这种技巧即使原料本钱与普通压铸成型的散热器十分,但工艺请求高,加工困难,因而产物并不多。

精细切割技巧

精细切割技巧是将一块全体的型材(铝/铜),按照需求用*的切割机床在基座上切割出指定间距的散热鳍片。相比保守的铝挤压工艺,精细切割技巧能够在单位体积内切割出更大的散热面积(*50%以上)。精细切割技巧切割出的散热片外表会构成粗颗粒,这种粗颗粒能够使散热片和空气的接触面更大,*散热效率。精细切割的*大长处是散热器属于全体切割成型,散热鳍片和散热底座联合为一体,精细切割技巧制造的散热片不存在介面热阻的Issue(问题),热传导效率十分高。

扩展联合工艺

扩展联合工艺跟插齿工艺有些相似,先将铝或铜板做成鳍片,在低温下将鳍片拔出带沟槽的散热器底部,只是扩展联合工艺在拔出鳍片的一同还要塞入一个短铜片以发生过盈衔接并进步散热鳍片与散热器底部的衔接面积,来减小接触热阻,该工艺的接触热阻十分不错,该工艺已然被不少日系厂商所采用。

折叶(Fold FIN)技巧

Fold FIN(金属折叶)技巧在原理上与Skiving技巧相似,是将单片的鳍片陈列在*资料焊接的散热片底板上,由于鳍片能够到达很薄,鳍片间距也十分大,在单位面积能够使有用散热面积*,从而大大进步散热效果。普通说来,折叶工艺并非一项独自的制造工艺,它往往随同回流焊接工艺。运用折叶工艺能够更好的控制焊接的精度,一同进步鳍片的强度。折叶后鳍片之间互相衔接,还能够*热量传递。Fold FIN技巧也很复杂,普通厂家很难*金属折叶和底部接触严密,假如这点做得不好,散热效果会大打*。

压固法

将众多的铜片或铝片叠加起来,将其中一个正面加压并抛光与CPU中心接触,另一正面伸展开来做为散热片的鳍片。压固法制造的散热器其特点是鳍片数目能够做的很多,并且不需求很高的工艺就能*每个鳍片*与CPU中心坚持良好的接触而各个鳍片之间也经过压固的方式有着严密的接触,彼此之间的热量传导损失也会分明降低,因而这种散热器的散热效果往往不错。

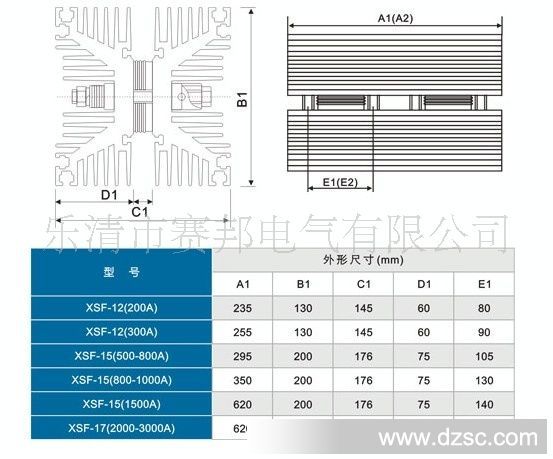

"XSF-12(300A)

255*130*145(mm)

铝

散热效率高

可控硅散热