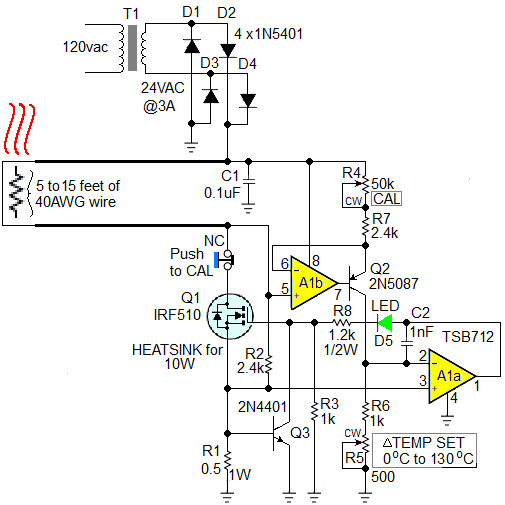

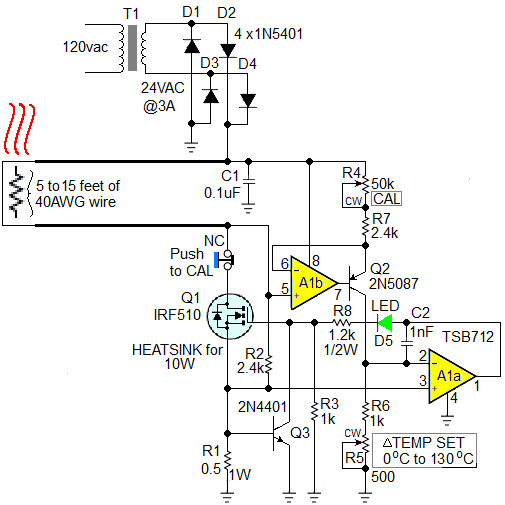

传统的恒温器基于单独的温度传感器和加热器装置,并在它们之间提供反馈装置。但在近的一些 EDN 设计理念 (DI) 中,我们看到恒温器设计将传感器和加热器的功能融合到单个有源器件(通常是 FET 或 BJT)中。该策略可以更好地适合预期热负载物理上较小或具有其他一些几何形状怪异的应用,从而不方便应用经典的单独传感器/加热器方案。该 DI(见图)遵循融合概念,但采用了稍微不同的方向,使用细规格铜线(例如 40 AWG 聚氨酯绝缘)作为集成温度传感器和加热器。

这是它的工作原理。

微型恒温器利用40 AWG 铜线的温度系数和 I 2 R 加热作为融合传感器/加热器。

标准 40 AWG 铜线在 25 o C 时的电阻和温度系数通常分别为1.07 Ω/英尺和+0.393%/ o C。因此, 40 ga 的L脚在给定温度T下的电阻预计约为:

R(L,T) = 1.07 L(1 + 0.00393(T – 25)) (1) R = 1.07 L + 0.00421 LT – 0.00421 L 25 (2) T = (R – 1.07 L + 0.00421 L 25) / 0.00421 L (3) T = (R – 0.965 L) / 0.00421 L (4) 公式 4 从 0 o时的R/L = 0.965 Ω/ft到155 o时的1.6 Ω/ft (可焊接聚氨酯导线绝缘层的建议温度上限)均 适用。

考虑使用细铜线作为温度传感器和加热器组合的影响。

如果将适当长度(5 到 15 英尺)的导线放置在反馈环路中,驱动电流通过它,以便耗散足够的 I 2 R 热量,以升高并维持产生预选恒定导线电阻的温度,则所述温度,并且与其热粘合的任何热负载的温度同样是恒定的!这正是图中电路的作用。

Q1的排水管供暖;传感器/加热丝的加热电流 I(请暂时忽略启动电阻 R2 的微小贡献)。R线电阻两端之间感应的电压为:

V = IR (5) 这导致 A1b、Q2 电流源输出: I2 = V/(R4 + R7) = IR/(R4 + R7) (6) 在 A1b 的引脚 2 上感应出电压: V2 = I2(R5 + R6) = IR(R5 + R6)/(R4 + R7) (7) 同时,Q1 的源电流(也等于 I)采样电阻 R1 产生: V3 = IR1 (8) FET 控制放大器 A1a 强制 FET 栅极电压,从而驱动 R 电流,使得: V2 = V3 (9) IR(R5 + R6)/(R4 + R7) = R1I (10) R = R1(R4 + R7)/(R5 + R6) (11) 因此,加热器电流以及导线电阻和温度被迫达到纯粹由公式 11 中列出的电阻比设置的平衡值,终的恒定温度由公式 4 给出。

关于第三季度。恒温器电路在线规、长度和相关传感器/加热器 R 电阻方面尽可能灵活。为了适应 R < 10 Ω 以及随之而来的潜在损坏峰值 I 值的可能性,Q3 在必要时移除 Q1 栅极驱动,并将 I 限制在安全的 ~1.4 A。

设置和校准。为了进一步追求适应传感器/加热器线长度和初始 R 的灵活性,建议在更换线时采用这种简单的校准程序。

首次通电之前,让传感器/加热器完全平衡至室温。

将 R4 和 R5 设置为完全逆时针。

按住 CAL NC 按钮。

打开电源。

顺时针缓慢旋转 R4,直到

LED 首先闪烁。

释放 CAL。

完毕。R5 现在已针对高于室温0 至 130 o C的 CCW 到 CW 范围进行“相当良好”的校准。

选定长度的传感器/加热丝与所需热负载(例如恒温电路元件、试管、培养皿等)的热耦合可以通过在负载周围缠绕蜿蜒的导线并用聚酰亚胺固定来实现胶带、RTV 硅胶或类似的耐热粘合剂。